అల్ట్రా-ప్రెసిషన్ తయారీ ప్రపంచంలో, గ్రానైట్ మెకానికల్ భాగాల పనితీరు వాటి ఉపరితల లక్షణాలతో - ముఖ్యంగా కరుకుదనం మరియు మెరుపుతో - దగ్గరి సంబంధం కలిగి ఉంటుంది. ఈ రెండు పారామితులు కేవలం సౌందర్య వివరాల కంటే ఎక్కువ; అవి ఖచ్చితత్వ పరికరాల ఖచ్చితత్వం, స్థిరత్వం మరియు విశ్వసనీయతను నేరుగా ప్రభావితం చేస్తాయి. గ్రానైట్ భాగాల కరుకుదనం మరియు మెరుపును ఏది నిర్ణయిస్తుందో అర్థం చేసుకోవడం ఇంజనీర్లు మరియు సాంకేతిక నిపుణులు ప్రతి భాగం అధిక-ఖచ్చితత్వ అనువర్తనాలకు అవసరమైన ఖచ్చితమైన ప్రమాణాలకు అనుగుణంగా ఉందని నిర్ధారించుకోవడానికి సహాయపడుతుంది.

గ్రానైట్ అనేది ప్రధానంగా క్వార్ట్జ్, ఫెల్డ్స్పార్ మరియు మైకాతో కూడిన సహజ పదార్థం, ఇవి కలిసి మెకానికల్ మరియు మెట్రోలాజికల్ అనువర్తనాలకు అనువైన సూక్ష్మ-కణిత, స్థిరమైన నిర్మాణాన్ని ఏర్పరుస్తాయి. గ్రానైట్ యాంత్రిక భాగాల ఉపరితల కరుకుదనం సాధారణంగా గ్రేడ్, పాలిషింగ్ పద్ధతి మరియు ఉద్దేశించిన ఉపయోగం ఆధారంగా Ra 0.4 μm నుండి Ra 1.6 μm మధ్య ఉంటుంది. ఉదాహరణకు, గ్రానైట్ ప్లేట్లు లేదా బేస్ల కొలిచే ఉపరితలాలకు పరికరాలు మరియు వర్క్పీస్లతో ఖచ్చితమైన సంబంధాన్ని నిర్ధారించడానికి చాలా తక్కువ కరుకుదనం విలువలు అవసరం. తక్కువ Ra విలువ అంటే మృదువైన ఉపరితలం, ఘర్షణను తగ్గించడం మరియు ఉపరితల అవకతవకల వల్ల కలిగే కొలత లోపాలను నివారించడం.

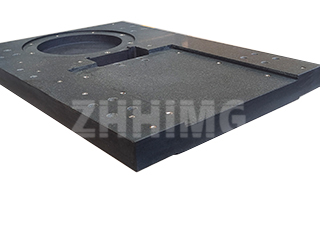

ZHHIMG వద్ద, ప్రతి గ్రానైట్ భాగాన్ని అధిక-ఖచ్చితమైన లాపింగ్ పద్ధతులను ఉపయోగించి జాగ్రత్తగా ప్రాసెస్ చేస్తారు. కావలసిన మైక్రోఫ్లాట్నెస్ మరియు ఏకరీతి ఆకృతిని సాధించే వరకు ఉపరితలం పదేపదే కొలుస్తారు మరియు శుద్ధి చేయబడుతుంది. మృదుత్వాన్ని నిర్వహించడానికి పూతలు లేదా చికిత్సలు అవసరమయ్యే లోహ ఉపరితలాల మాదిరిగా కాకుండా, గ్రానైట్ నియంత్రిత యాంత్రిక పాలిషింగ్ ద్వారా సహజంగా దాని చక్కటి కరుకుదనాన్ని సాధిస్తుంది. ఇది దీర్ఘకాలిక ఉపయోగం తర్వాత కూడా ఖచ్చితత్వాన్ని కొనసాగించే మన్నికైన ఉపరితలాన్ని నిర్ధారిస్తుంది.

మరోవైపు, గ్లోసీనెస్ అనేది గ్రానైట్ ఉపరితలం యొక్క దృశ్య మరియు ప్రతిబింబ నాణ్యతను సూచిస్తుంది. ఖచ్చితత్వ భాగాలలో, అధిక గ్లోసీనెస్ కావాల్సినది కాదు, ఎందుకంటే ఇది ఆప్టికల్ లేదా ఎలక్ట్రానిక్ కొలతలకు అంతరాయం కలిగించే కాంతి ప్రతిబింబానికి కారణమవుతుంది. అందువల్ల, గ్రానైట్ ఉపరితలాలు సాధారణంగా సెమీ-మ్యాట్ ప్రదర్శనతో పూర్తి చేయబడతాయి - స్పర్శకు మృదువైనవి కానీ అద్దం లాంటి ప్రతిబింబం లేకుండా. ఈ సమతుల్య గ్లోస్ స్థాయి కొలత సమయంలో చదవగలిగే సామర్థ్యాన్ని పెంచుతుంది మరియు కోఆర్డినేట్ కొలత యంత్రాలు (CMMలు) మరియు ఆప్టికల్ దశల వంటి ఖచ్చితత్వ పరికరాలలో ఆప్టికల్ స్థిరత్వాన్ని నిర్ధారిస్తుంది.

గ్రానైట్ యొక్క ఖనిజ కూర్పు, ధాన్యం పరిమాణం మరియు పాలిషింగ్ సాంకేతికతతో సహా అనేక అంశాలు కరుకుదనం మరియు మెరుపు రెండింటినీ ప్రభావితం చేస్తాయి. ZHHIMG® బ్లాక్ గ్రానైట్ వంటి అధిక-నాణ్యత గల నల్ల గ్రానైట్, స్థిరమైన మెరుపు మరియు కనిష్ట ఉపరితల తరంగదైర్ఘ్యంతో ఉన్నతమైన ఉపరితల ముగింపును అనుమతించే చక్కటి, సమానంగా పంపిణీ చేయబడిన ఖనిజాలను కలిగి ఉంటుంది. ఈ రకమైన గ్రానైట్ అద్భుతమైన దుస్తులు నిరోధకత మరియు డైమెన్షనల్ స్థిరత్వాన్ని కూడా అందిస్తుంది, ఇవి దీర్ఘకాలిక ఖచ్చితత్వాన్ని నిర్వహించడానికి చాలా ముఖ్యమైనవి.

గ్రానైట్ భాగాల ఉపరితల స్థితిని కాపాడటానికి, సరైన నిర్వహణ అవసరం. మృదువైన, మెత్తటి బట్ట మరియు తుప్పు పట్టని క్లీనర్తో క్రమం తప్పకుండా శుభ్రపరచడం వల్ల కరుకుదనం మరియు మెరుపు రూపాన్ని ప్రభావితం చేసే దుమ్ము మరియు నూనె అవశేషాలను తొలగించవచ్చు. ఉపరితలాలను మెటల్ ఉపకరణాలు లేదా రాపిడి పదార్థాలతో ఎప్పుడూ రుద్దకూడదు, ఎందుకంటే ఇవి ఉపరితల ఆకృతిని మరియు కొలత ఖచ్చితత్వాన్ని మార్చే సూక్ష్మ-గీతలను పరిచయం చేస్తాయి. సరైన జాగ్రత్తతో, గ్రానైట్ యాంత్రిక భాగాలు దశాబ్దాలుగా వాటి ఖచ్చితమైన ఉపరితల లక్షణాలను నిలుపుకోగలవు.

ముగింపులో, గ్రానైట్ యాంత్రిక భాగాల కరుకుదనం మరియు మెరుపు, ఖచ్చితత్వ ఇంజనీరింగ్లో వాటి క్రియాత్మక పనితీరుకు కీలకం. అధునాతన తయారీ ప్రక్రియల ద్వారా, ZHHIMG ప్రతి గ్రానైట్ భాగం ఉపరితల నాణ్యత, స్థిరత్వం మరియు దీర్ఘాయువు కోసం అంతర్జాతీయ ప్రమాణాలకు అనుగుణంగా ఉందని నిర్ధారిస్తుంది. సహజ గ్రానైట్ యొక్క ప్రత్యేకమైన భౌతిక లక్షణాలను అత్యాధునిక సాంకేతికతతో కలపడం ద్వారా, ఖచ్చితత్వం మరియు విశ్వసనీయత విజయాన్ని నిర్వచించే పరిశ్రమలకు ZHHIMG మద్దతునిస్తూనే ఉంది.

పోస్ట్ సమయం: అక్టోబర్-28-2025