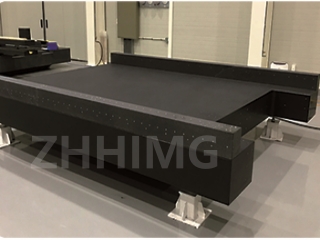

ఖచ్చితత్వ కొలత రంగంలో, పొడవు కొలిచే యంత్రం ఉత్పత్తుల యొక్క డైమెన్షనల్ ఖచ్చితత్వాన్ని నిర్ధారించడానికి కీలకమైన పరికరం, మరియు దాని మూల పదార్థం యొక్క పనితీరు పరికరాల స్థిరత్వం మరియు సేవా జీవితాన్ని నేరుగా ప్రభావితం చేస్తుంది. ఇటీవలి సంవత్సరాలలో, పొడవు కొలిచే యంత్రాల సంఖ్య పెరుగుతున్నందున గ్రానైట్ను మూల పదార్థంగా ఉపయోగించడం ప్రారంభించాయి. దీనికి ముఖ్యమైన కారణాలలో ఒకటి గ్రానైట్ యొక్క అత్యుత్తమ అలసట బలం. ప్రయోగాత్మక డేటా గ్రానైట్ పదార్థం యొక్క అలసట బలం కాస్ట్ ఇనుము కంటే ఏడు రెట్లు ఎక్కువగా ఉందని చూపిస్తుంది. ఈ ముఖ్యమైన ప్రయోజనం పొడవు కొలిచే యంత్రం యొక్క బేస్ యొక్క సేవా జీవితాన్ని పొడిగించడానికి బలమైన హామీని అందిస్తుంది.

గ్రానైట్ మరియు కాస్ట్ ఇనుము మధ్య అలసట బలంలో వ్యత్యాసాన్ని ధృవీకరించడానికి, పరిశోధనా బృందం కఠినమైన ప్రయోగాల శ్రేణిని నిర్వహించింది. ఈ ప్రయోగంలో గ్రానైట్ మరియు కాస్ట్ ఇనుము బేస్ల నమూనాలను ఒకే స్పెసిఫికేషన్లు మరియు ఒకే పని పరిస్థితుల అనుకరణ పరిస్థితులలో ఎంపిక చేశారు. అలసట పరీక్షా యంత్రం ద్వారా, పొడవు కొలిచే యంత్రం దీర్ఘకాలిక ఉపయోగంలో లోనయ్యే కంపనం మరియు పీడనం వంటి బాహ్య శక్తులను అనుకరించడానికి కాలానుగుణంగా మారుతున్న లోడ్లు రెండు పదార్థాల బేస్ నమూనాలకు వర్తించబడతాయి. ప్రయోగం సమయంలో, సూక్ష్మ నిర్మాణం మార్పులు, ఉపరితల నష్టం పరిస్థితులు మరియు ప్రతి లోడింగ్ చక్రం తర్వాత పదార్థం యొక్క స్థూల యాంత్రిక లక్షణాల క్షీణత స్థాయిని ఖచ్చితంగా నమోదు చేశారు.

పెద్ద సంఖ్యలో లోడింగ్ లూప్ ప్రయోగాల తర్వాత, ఫలితాలు అద్భుతంగా ఉన్నాయి. తక్కువ సంఖ్యలో లోడింగ్ సైకిల్స్ తర్వాత కాస్ట్ ఐరన్ బేస్ నమూనాలలో స్పష్టమైన అలసట పగుళ్లు కనిపించాయి. చక్రాల సంఖ్య పెరిగేకొద్దీ, ఈ పగుళ్లు నిరంతరం విస్తరిస్తాయి మరియు కలుస్తాయి, ఫలితంగా పదార్థం యొక్క నిర్మాణ సమగ్రత నాశనం అవుతుంది మరియు దాని యాంత్రిక లక్షణాలలో గణనీయమైన తగ్గుదల ఏర్పడుతుంది. అయితే, గ్రానైట్ బేస్ నమూనాలు కాస్ట్ ఇనుము కంటే అనేక రెట్లు లోడింగ్ సైకిల్స్ చేయించుకున్న తర్వాత మాత్రమే చాలా సూక్ష్మమైన సూక్ష్మ పగుళ్లను చూపించడం ప్రారంభించాయి మరియు పగుళ్ల వ్యాప్తి వేగం చాలా నెమ్మదిగా ఉంది. స్థూల దృక్కోణం నుండి, గ్రానైట్ బేస్ల యొక్క యాంత్రిక ఆస్తి క్షీణత స్థాయి కాస్ట్ ఐరన్ బేస్ల కంటే చాలా తక్కువగా ఉంటుంది. ప్రొఫెషనల్ డేటా విశ్లేషణ మరియు గణన ద్వారా, చివరికి గ్రానైట్ పదార్థం యొక్క అలసట బలం కాస్ట్ ఇనుము కంటే ఏడు రెట్లు ఎక్కువగా ఉందని నిర్ధారించబడింది.

గ్రానైట్ పదార్థాలు అంత అధిక అలసట బలాన్ని కలిగి ఉండటానికి కారణం వాటి అంతర్గత నిర్మాణం మరియు ఖనిజ లక్షణాలతో దగ్గరి సంబంధం కలిగి ఉంటుంది. గ్రానైట్ అనేది వివిధ ఖనిజ స్ఫటికాల దగ్గరి కలయిక ద్వారా ఏర్పడిన ఒక అగ్ని శిల. దానిలోని ఖనిజ కణాలు ఒకదానితో ఒకటి ముడిపడి, దట్టమైన మరియు స్థిరమైన నిర్మాణాన్ని ఏర్పరుస్తాయి. ఈ నిర్మాణం గ్రానైట్ బాహ్య శక్తులకు గురైనప్పుడు ఒత్తిడిని సమానంగా చెదరగొట్టడానికి వీలు కల్పిస్తుంది, స్థానిక ఒత్తిడి సాంద్రత యొక్క దృగ్విషయాన్ని తగ్గిస్తుంది, తద్వారా అలసట పగుళ్ల ఉత్పత్తి మరియు విస్తరణను సమర్థవంతంగా ఆలస్యం చేస్తుంది. దీనికి విరుద్ధంగా, కాస్ట్ ఇనుము లోపల కొన్ని సూక్ష్మ రంధ్రాలు మరియు మలినాలు ఉన్నాయి. ఈ లోపాలు అలసట పగుళ్ల ప్రారంభానికి "పెంపకం స్థలం"గా మారతాయి. బాహ్య శక్తులకు గురైనప్పుడు, అవి ఒత్తిడి సాంద్రతను కలిగిస్తాయి మరియు పదార్థం యొక్క అలసట వైఫల్యాన్ని వేగవంతం చేస్తాయి.

పొడవు కొలిచే యంత్రం కోసం, గ్రానైట్ బేస్ యొక్క అధిక అలసట బలం అంటే దీర్ఘకాలిక ఉపయోగంలో, నిర్మాణం యొక్క స్థిరత్వం మరియు ఖచ్చితత్వాన్ని బాగా నిర్వహించవచ్చు. బేస్ యొక్క అలసట వైకల్యం వల్ల కలిగే కొలత లోపం తగ్గించబడింది మరియు కొలత ఫలితాల విశ్వసనీయత మెరుగుపరచబడింది. ఇంతలో, గ్రానైట్ బేస్ అలసట దెబ్బతినే అవకాశం తక్కువగా ఉన్నందున, ఇది పరికరాల నిర్వహణ ఫ్రీక్వెన్సీ మరియు భర్తీ ఖర్చును గణనీయంగా తగ్గిస్తుంది మరియు పొడవు కొలిచే యంత్రం యొక్క మొత్తం సేవా జీవితాన్ని బాగా పొడిగిస్తుంది.

ఉత్పత్తులకు ఖచ్చితత్వ అవసరాలు మరింత కఠినంగా మారుతున్న నేటి తయారీ వాతావరణంలో, నాణ్యత నియంత్రణకు కీలకమైన పరికరంగా పొడవు కొలిచే యంత్రం యొక్క పనితీరు యొక్క స్థిరత్వం చాలా ముఖ్యమైనది. గ్రానైట్ పదార్థం, దాని అలసట బలం కాస్ట్ ఇనుము కంటే చాలా ఎక్కువగా ఉండటంతో, పొడవు కొలిచే యంత్రం యొక్క బేస్ రూపకల్పన మరియు తయారీకి మెరుగైన ఎంపికను అందిస్తుంది, పొడవు కొలిచే యంత్రం యొక్క బేస్ యొక్క సేవా జీవితాన్ని పొడిగించడానికి మరియు ఖచ్చితమైన కొలత యొక్క ఖచ్చితత్వాన్ని నిర్ధారించడానికి ఇది ఒక ముఖ్యమైన రహస్యంగా మారుతుంది. ఖచ్చితత్వ కొలత సాంకేతికత అభివృద్ధిని ప్రోత్సహించడంలో ఇది గొప్ప పాత్ర పోషిస్తుంది.

పోస్ట్ సమయం: మే-13-2025