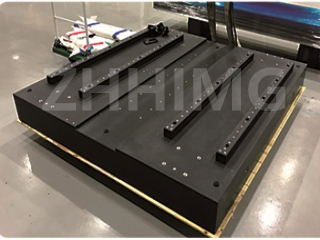

సెమీకండక్టర్ పరిశ్రమలో, చిప్ యొక్క నాణ్యత మరియు పనితీరును నిర్ధారించడానికి వేఫర్ తనిఖీ ఒక కీలకమైన లింక్, మరియు తనిఖీ పట్టిక యొక్క ఖచ్చితత్వం మరియు స్థిరత్వం గుర్తింపు ఫలితాల్లో నిర్ణయాత్మక పాత్ర పోషిస్తాయి. గ్రానైట్ బేస్ దాని ప్రత్యేక లక్షణాలతో, సెమీకండక్టర్ వేఫర్ తనిఖీ పట్టికకు అనువైన ఎంపికగా మారింది, మీ కోసం బహుళ-డైమెన్షనల్ విశ్లేషణ నుండి క్రిందివి.

మొదట, ఖచ్చితత్వ హామీ పరిమాణం

1. అల్ట్రా-హై ఫ్లాట్నెస్ మరియు స్ట్రెయిట్నెస్: గ్రానైట్ బేస్ అధునాతన ప్రాసెసింగ్ టెక్నాలజీ ద్వారా ప్రాసెస్ చేయబడుతుంది మరియు ఫ్లాట్నెస్ ±0.001mm/m లేదా అంతకంటే ఎక్కువ ఖచ్చితత్వాన్ని చేరుకోగలదు మరియు స్ట్రెయిట్నెస్ కూడా అద్భుతంగా ఉంటుంది. వేఫర్ తనిఖీ ప్రక్రియలో, హై-ప్రెసిషన్ ప్లేన్ వేఫర్కు స్థిరమైన మద్దతును అందిస్తుంది మరియు తనిఖీ పరికరాల ప్రోబ్ మరియు వేఫర్ ఉపరితలంపై ఉన్న టంకము కీళ్ల మధ్య ఖచ్చితమైన సంబంధాన్ని నిర్ధారిస్తుంది.

2. చాలా తక్కువ ఉష్ణ విస్తరణ గుణకం: సెమీకండక్టర్ తయారీ ఉష్ణోగ్రత మార్పులకు సున్నితంగా ఉంటుంది మరియు గ్రానైట్ యొక్క ఉష్ణ విస్తరణ గుణకం చాలా తక్కువగా ఉంటుంది, సాధారణంగా దాదాపు 5×10⁻⁶/℃. డిటెక్షన్ ప్లాట్ఫామ్ నడుస్తున్నప్పుడు, పరిసర ఉష్ణోగ్రత హెచ్చుతగ్గులకు గురైనప్పటికీ, గ్రానైట్ బేస్ పరిమాణం చాలా తక్కువగా మారుతుంది. ఉదాహరణకు, వేసవిలో అధిక-ఉష్ణోగ్రత వర్క్షాప్లో, సాధారణ మెటల్ బేస్ డిటెక్షన్ ప్లాట్ఫామ్ యొక్క ఉష్ణోగ్రత వేఫర్ మరియు డిటెక్షన్ పరికరాల సాపేక్ష స్థానాన్ని మార్చడానికి కారణం కావచ్చు, ఇది డిటెక్షన్ ఖచ్చితత్వాన్ని ప్రభావితం చేస్తుంది; గ్రానైట్ బేస్ డిటెక్షన్ ప్లాట్ఫామ్ స్థిరత్వాన్ని కొనసాగించగలదు, డిటెక్షన్ ప్రక్రియ సమయంలో వేఫర్ మరియు డిటెక్షన్ పరికరాల సాపేక్ష స్థాన ఖచ్చితత్వాన్ని నిర్ధారించగలదు మరియు అధిక-ఖచ్చితత్వ గుర్తింపు కోసం స్థిరమైన వాతావరణాన్ని అందిస్తుంది.

రెండవది, స్థిరత్వ పరిమాణం

1. స్థిరమైన నిర్మాణం మరియు కంపన నిరోధకత: మిలియన్ల సంవత్సరాల భౌగోళిక ప్రక్రియల తర్వాత గ్రానైట్, అంతర్గత నిర్మాణం దట్టంగా మరియు ఏకరీతిగా ఉంటుంది. సెమీకండక్టర్ ఫ్యాక్టరీ యొక్క సంక్లిష్ట వాతావరణంలో, పరిధీయ పరికరాలు మరియు సిబ్బంది చుట్టూ తిరిగేటప్పుడు ఉత్పన్నమయ్యే కంపనం గ్రానైట్ బేస్ ద్వారా సమర్థవంతంగా తగ్గుతుంది.

2. దీర్ఘకాలిక వినియోగ ఖచ్చితత్వం: ఇతర పదార్థాలతో పోలిస్తే, గ్రానైట్ అధిక కాఠిన్యం, బలమైన దుస్తులు నిరోధకతను కలిగి ఉంటుంది మరియు మోహ్స్ కాఠిన్యం 6-7కి చేరుకుంటుంది. తరచుగా వేఫర్ లోడింగ్, అన్లోడ్ మరియు తనిఖీ కార్యకలాపాల సమయంలో గ్రానైట్ బేస్ ఉపరితలం సులభంగా ధరించదు. డేటా గణాంకాల వాస్తవ ఉపయోగం ప్రకారం, గ్రానైట్ బేస్ టెస్టింగ్ టేబుల్ వాడకం, 5000 గంటల తర్వాత నిరంతర ఆపరేషన్, ఫ్లాట్నెస్ మరియు స్ట్రెయిట్నెస్ ఖచ్చితత్వాన్ని ఇప్పటికీ ప్రారంభ ఖచ్చితత్వంలో 98% కంటే ఎక్కువగా నిర్వహించవచ్చు, సాధారణ క్రమాంకనం మరియు నిర్వహణ సమయాల వల్ల బేస్ ధరించడం వల్ల పరికరాలను తగ్గించడం, వ్యాపార నిర్వహణ ఖర్చులను తగ్గించడం, పరీక్షా పని యొక్క దీర్ఘకాలిక స్థిరత్వాన్ని నిర్ధారించడం.

మూడవది, శుభ్రమైన మరియు జోక్యం నిరోధక పరిమాణం

1. తక్కువ ధూళి ఉత్పత్తి: సెమీకండక్టర్ తయారీ వాతావరణం చాలా శుభ్రంగా ఉండాలి మరియు గ్రానైట్ పదార్థం స్థిరంగా ఉంటుంది మరియు ధూళి కణాలను ఉత్పత్తి చేయడం సులభం కాదు. పరీక్షా వేదిక యొక్క ఆపరేషన్ సమయంలో, బేస్ ద్వారా ఉత్పన్నమయ్యే ధూళి వేఫర్ను కలుషితం చేయకుండా నివారించబడుతుంది మరియు ధూళి కణాల వల్ల కలిగే షార్ట్ సర్క్యూట్ మరియు ఓపెన్ సర్క్యూట్ ప్రమాదం తగ్గుతుంది. దుమ్ము లేని వర్క్షాప్ యొక్క వేఫర్ తనిఖీ ప్రాంతంలో, గ్రానైట్ బేస్ తనిఖీ పట్టిక చుట్టూ ఉన్న ధూళి సాంద్రత ఎల్లప్పుడూ చాలా తక్కువ స్థాయికి నియంత్రించబడుతుంది, సెమీకండక్టర్ పరిశ్రమ యొక్క కఠినమైన శుభ్రత అవసరాలను తీరుస్తుంది.

2. అయస్కాంత జోక్యం లేదు: డిటెక్షన్ పరికరాలు విద్యుదయస్కాంత వాతావరణానికి సున్నితంగా ఉంటాయి మరియు గ్రానైట్ అనేది అయస్కాంతం కాని పదార్థం, ఇది డిటెక్షన్ పరికరాల ఎలక్ట్రానిక్ సిగ్నల్తో జోక్యం చేసుకోదు. ఎలక్ట్రాన్ బీమ్ డిటెక్షన్ మరియు చాలా ఎక్కువ విద్యుదయస్కాంత వాతావరణం అవసరమయ్యే ఇతర పరీక్షా సాంకేతికతలను ఉపయోగించడంలో, గ్రానైట్ బేస్ డిటెక్షన్ పరికరాల ఎలక్ట్రానిక్ సిగ్నల్ యొక్క స్థిరమైన ప్రసారాన్ని నిర్ధారిస్తుంది మరియు పరీక్ష ఫలితాల ఖచ్చితత్వాన్ని నిర్ధారిస్తుంది. ఉదాహరణకు, అధిక-ఖచ్చితమైన విద్యుత్ పనితీరు కోసం వేఫర్ను పరీక్షించినప్పుడు, అయస్కాంతం కాని గ్రానైట్ బేస్ డిటెక్షన్ కరెంట్ మరియు వోల్టేజ్ సిగ్నల్లతో జోక్యాన్ని నివారిస్తుంది, తద్వారా డిటెక్షన్ డేటా నిజంగా వేఫర్ విద్యుత్ లక్షణాలను ప్రతిబింబిస్తుంది.

పోస్ట్ సమయం: మార్చి-31-2025