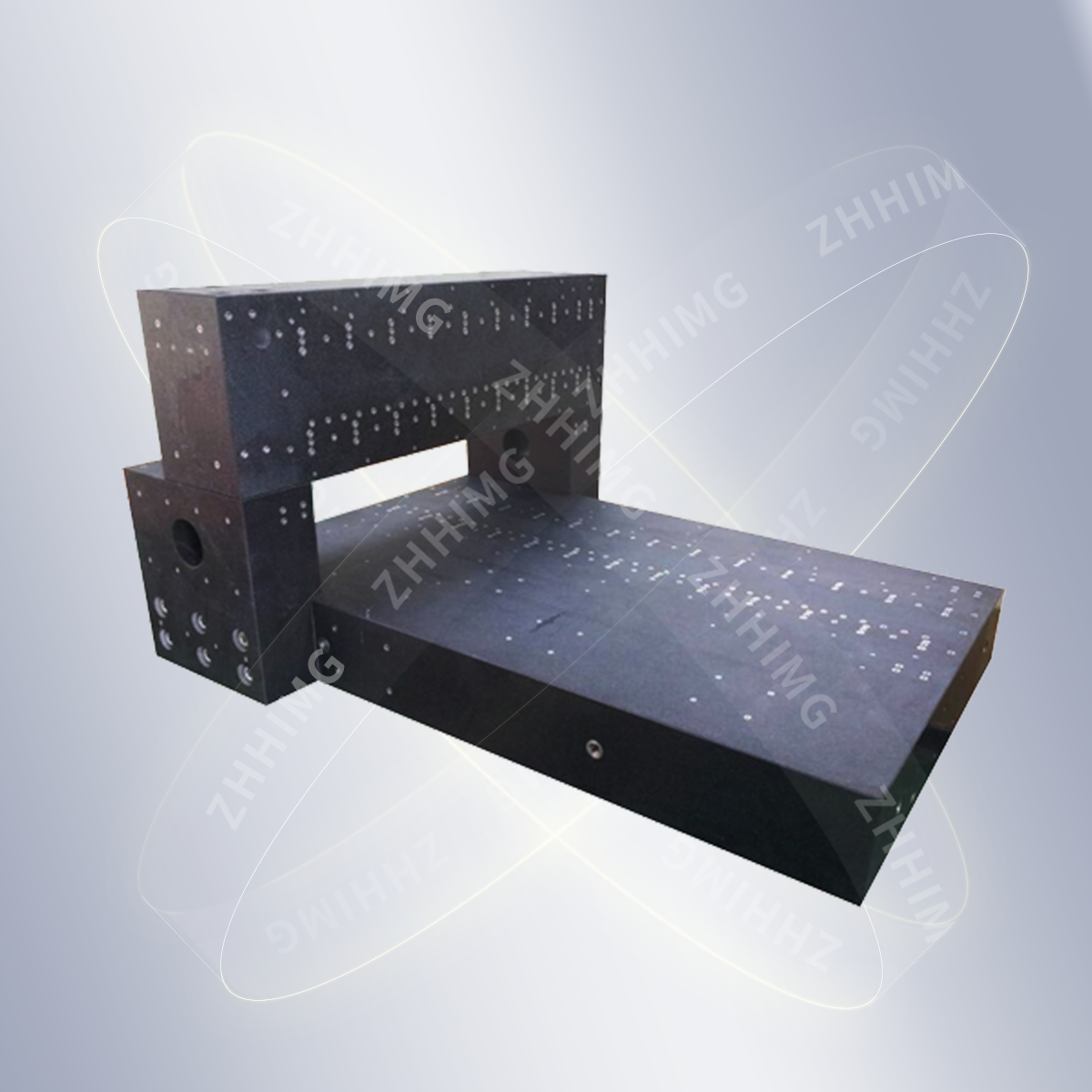

ఖచ్చితత్వ కొలత రంగంలో, మూడు-కోఆర్డినేట్ కొలిచే యంత్రం (CMM) యొక్క క్రమాంకన ఖచ్చితత్వం కొలత ఫలితాల విశ్వసనీయతను నేరుగా ప్రభావితం చేస్తుంది. 1μm ఖచ్చితత్వంతో గ్రానైట్ రూలర్లు, వాటి స్థిరమైన భౌతిక లక్షణాలు మరియు చాలా ఎక్కువ తయారీ ఖచ్చితత్వం కారణంగా, మూడు-కోఆర్డినేట్ కొలిచే యంత్రాలను క్రమాంకనం చేయడానికి అనువైన సాధనాలుగా మారాయి. ZHHIMG® 1μm ప్రెసిషన్ గ్రానైట్ రూలర్ని ఉపయోగించి మూడు-కోఆర్డినేట్ కొలిచే యంత్రాన్ని క్రమాంకనం చేయడానికి నిర్దిష్ట దశలకు సంబంధించిన వివరణాత్మక పరిచయాన్ని కిందివి మీకు అందిస్తాయి.

I. క్రమాంకనం ముందు సన్నాహాలు

పర్యావరణ పరిస్థితులను తనిఖీ చేయండి: కొలత పర్యావరణ ఉష్ణోగ్రత 20±1℃ వద్ద స్థిరంగా ఉందని మరియు తేమ 40% మరియు 60% మధ్య నియంత్రించబడిందని నిర్ధారించుకోండి. అదే సమయంలో, సిబ్బంది కదలిక మరియు పరికరాల ఆపరేషన్ వల్ల కలిగే కంపన జోక్యాన్ని తగ్గించండి. ZHHIMG® యొక్క స్థిరమైన ఉష్ణోగ్రత మరియు తేమ వర్క్షాప్ పర్యావరణ ప్రమాణాలు ఉత్పత్తి ప్రక్రియలో గ్రానైట్ ఉత్పత్తులు పర్యావరణ కారకాలచే ప్రభావితం కాకుండా ఉండేలా ఖచ్చితంగా రూపొందించబడ్డాయి. ఇది ఖచ్చితమైన కొలత కోసం పర్యావరణ పరిస్థితుల ప్రాముఖ్యతను పరోక్షంగా రుజువు చేస్తుంది.

శుభ్రపరిచే పరికరాలు మరియు సాధనాలు: మూడు-కోఆర్డినేట్ కొలిచే యంత్రం యొక్క వర్క్టేబుల్, ప్రోబ్ మరియు గ్రానైట్ రూలర్ యొక్క ఉపరితలాన్ని జాగ్రత్తగా తుడవడానికి లింట్-ఫ్రీ క్లాత్ మరియు ప్రత్యేక క్లీనర్ను ఉపయోగించండి, తద్వారా కొలత ఖచ్చితత్వాన్ని ప్రభావితం చేయకూడదు.

సర్టిఫికెట్ మరియు స్థితిని ధృవీకరించండి: గ్రానైట్ రూలర్కు జతచేయబడిన కాలిబ్రేషన్ సర్టిఫికేట్ దాని చెల్లుబాటు వ్యవధిలో ఉందని మరియు రూలర్ ఉపరితలంపై స్పష్టమైన గీతలు, నష్టాలు లేదా ఇతర లోపాలు లేవని నిర్ధారించండి. ZHHIMG® యొక్క ప్రతి ఉత్పత్తి కఠినమైన పరీక్షకు లోనవుతుంది మరియు ఉత్పత్తి ఖచ్చితత్వం ప్రమాణాలకు అనుగుణంగా ఉందని నిర్ధారించుకోవడానికి అధికారిక పరీక్ష సర్టిఫికేట్లను కలిగి ఉంటుంది.

Ii. అమరిక ఆపరేషన్ దశలు

గ్రానైట్ రూలర్ను ఉంచండి: 1μm ప్రెసిషన్ గ్రానైట్ రూలర్ను మూడు-కోఆర్డినేట్ కొలిచే యంత్రం యొక్క వర్క్టేబుల్పై స్థిరంగా ఉంచండి మరియు దానిని కొలిచే యంత్రం యొక్క కోఆర్డినేట్ అక్షాలకు సమాంతరంగా చేయడానికి ప్రయత్నించండి. కొలత ప్రక్రియ సమయంలో రూలర్ కదలకుండా నిరోధించడానికి దానిని పరిష్కరించడానికి ప్రత్యేక ఫిక్చర్ లేదా మాగ్నెటిక్ బేస్ను ఉపయోగించండి.

ప్రోబ్ ఇనిషియలైజేషన్ మరియు పొజిషనింగ్: త్రీ-కోఆర్డినేట్ కొలిచే యంత్రాన్ని ప్రారంభించండి మరియు అది సాధారణ పని స్థితిలో ఉందని నిర్ధారించుకోవడానికి ప్రోబ్పై ఇనిషియలైజేషన్ ఆపరేషన్లను చేయండి. తరువాత, గ్రానైట్ రూలర్ యొక్క ప్రారంభ కొలత బిందువు పైన నెమ్మదిగా కదలడానికి కొలత యంత్రం యొక్క కొలత తలని నియంత్రించండి, కొలతకు సిద్ధంగా ఉండండి.

బహుళ-పాయింట్ కొలత యొక్క సగటు విలువను తీసుకోండి: గ్రానైట్ రూలర్ యొక్క పొడవు దిశలో, కనీసం ఐదు కొలత పాయింట్లను (ప్రారంభ స్థానం, 1/4 పాయింట్, మధ్య బిందువు, 3/4 పాయింట్ మరియు ముగింపు బిందువు వంటివి) ఏకరీతిలో ఎంచుకోండి, ప్రతి కొలత బిందువుపై వరుసగా కాంటాక్ట్ కొలతను నిర్వహించడానికి ప్రోబ్ను నియంత్రించండి మరియు ప్రతి పాయింట్ యొక్క కొలత డేటాను రికార్డ్ చేయండి. ZHHIMG® గ్రానైట్ స్ట్రెయిట్డ్జ్ల యొక్క అధిక ఖచ్చితత్వం ఈ కొలత డేటా కొలిచే యంత్రం యొక్క ఖచ్చితత్వ స్థితిని నిజంగా ప్రతిబింబిస్తుందని నిర్ధారించగలదు.

లోపం గణన మరియు క్రమాంకనం: ప్రతి కొలత బిందువు యొక్క దోష విలువను లెక్కించడానికి కొలిచే యంత్రం ద్వారా నమోదు చేయబడిన డేటాను గ్రానైట్ రూలర్ యొక్క నామమాత్రపు విలువతో పోల్చండి. దోష పరిస్థితి ప్రకారం, మూడు-కోఆర్డినేట్ కొలిచే యంత్రం యొక్క కోఆర్డినేట్ వ్యవస్థ మూడు-కోఆర్డినేట్ కొలిచే యంత్రం యొక్క అమరిక సాఫ్ట్వేర్ను ఉపయోగించి సర్దుబాటు చేయబడుతుంది మరియు తదనుగుణంగా క్రమాంకనం చేయబడుతుంది, కొలత లోపం అనుమతించదగిన పరిధిలో నియంత్రించబడే వరకు.

పునరావృత కొలత ధృవీకరణ: క్రమాంకనం పూర్తయిన తర్వాత, క్రమాంకనం ప్రభావాన్ని ధృవీకరించడానికి గ్రానైట్ రూలర్పై బహుళ-పాయింట్ కొలతలను మళ్ళీ నిర్వహించండి. కొలత ఫలితం మరియు నామమాత్ర విలువ మధ్య లోపం ±1μm లోపల ఉంటే, అది క్రమాంకనం విజయవంతమైందని సూచిస్తుంది. లోపం సాపేక్షంగా పెద్దదిగా ఉంటే, ఆపరేషన్ దశలను తిరిగి తనిఖీ చేయాలి. అవసరమైతే, నిర్వహణ కోసం నిపుణులను సంప్రదించండి.

Iii. అమరిక తర్వాత నిర్వహణ మరియు జాగ్రత్తలు

రూలర్ను సరిగ్గా నిల్వ చేయండి: కాలిబ్రేషన్ పని పూర్తయిన తర్వాత, గ్రానైట్ రూలర్ను శుభ్రమైన లింట్-ఫ్రీ క్లాత్తో తుడిచి, దానిని ప్రత్యేక ప్యాకేజింగ్ బాక్స్ లేదా ప్రొటెక్టివ్ కేస్లో ఉంచండి మరియు రూలర్ తడిగా లేదా దెబ్బతినకుండా నిరోధించడానికి పొడి మరియు స్థిరమైన-ఉష్ణోగ్రత వాతావరణంలో నిల్వ చేయండి.

రెగ్యులర్ క్రమాంకనం: కొలిచే యంత్రం యొక్క దీర్ఘకాలిక కొలత ఖచ్చితత్వాన్ని నిర్ధారించడానికి, ప్రతి 3 నుండి 6 నెలలకు 1μm ఖచ్చితత్వ గ్రానైట్ రూలర్తో మూడు-కోఆర్డినేట్ కొలిచే యంత్రాన్ని క్రమాంకనం చేయాలని సిఫార్సు చేయబడింది. అదే సమయంలో, కొలిచే యంత్రం రవాణా, నిర్వహణ లేదా పర్యావరణ పరిస్థితులలో గణనీయమైన మార్పులకు గురైనప్పుడు, క్రమాంకనం కూడా సకాలంలో నిర్వహించబడాలి.

ప్రామాణిక ఆపరేషన్: రోజువారీ ఉపయోగంలో, మూడు-కోఆర్డినేట్ కొలిచే యంత్రం మరియు గ్రానైట్ రూలర్ను ఉపయోగించడానికి ఆపరేటింగ్ విధానాలను ఖచ్చితంగా పాటించండి, తద్వారా సరికాని ఆపరేషన్ కారణంగా పరికరాలు లేదా సాధనాలకు నష్టం జరగదు, ఇది కొలత ఖచ్చితత్వాన్ని ప్రభావితం చేస్తుంది.

పైన పేర్కొన్న దశల ద్వారా, ZHHIMG® 1μm ప్రెసిషన్ గ్రానైట్ రూలర్ను త్రీ-కోఆర్డినేట్ కొలిచే యంత్రాన్ని క్రమాంకనం చేయడానికి సమర్థవంతంగా ఉపయోగించవచ్చు, దాని కొలత ఫలితాల ఖచ్చితత్వం మరియు విశ్వసనీయతను నిర్ధారిస్తుంది మరియు ఖచ్చితమైన కొలత పనికి బలమైన హామీని అందిస్తుంది.

పోస్ట్ సమయం: జూన్-18-2025