పికోసెకండ్-స్థాయి లేజర్ మార్కింగ్ యంత్రాల యొక్క అధిక-ఖచ్చితత్వ ప్రాసెసింగ్ దృశ్యాలలో, బేస్, పరికరాల యొక్క ప్రధాన సహాయక భాగం వలె, దాని పదార్థ ఎంపిక నేరుగా ప్రాసెసింగ్ ఖచ్చితత్వం యొక్క స్థిరత్వాన్ని నిర్ణయిస్తుంది. గ్రానైట్ మరియు కాస్ట్ ఇనుము బేస్ తయారీకి రెండు సాధారణ పదార్థాలు. ఈ వ్యాసం భౌతిక లక్షణాలు, ఖచ్చితత్వ క్షీణత సూత్రం మరియు ఆచరణాత్మక అనువర్తన డేటా వంటి అంశాల నుండి పోలికను నిర్వహిస్తుంది, ఇది పరికరాల అప్గ్రేడ్కు శాస్త్రీయ ఆధారాన్ని అందిస్తుంది.

I. పదార్థ ఆస్తి తేడాలు: ఖచ్చితత్వ పనితీరు యొక్క అంతర్లీన తర్కం

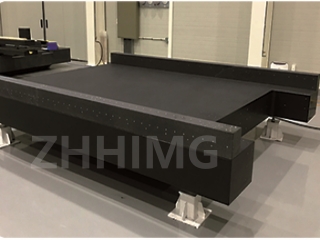

గ్రానైట్ అనేది సహజమైన అగ్ని శిల, ఇది క్వార్ట్జ్ మరియు ఫెల్డ్స్పార్ వంటి ఖనిజాల దగ్గరి స్ఫటికీకరణ ద్వారా ఏర్పడుతుంది. ఇది దట్టమైన నిర్మాణం మరియు అధిక కాఠిన్యం కలిగి ఉంటుంది. దీని సాంద్రత సాధారణంగా 2.7 మరియు 3.1g/cm³ మధ్య ఉంటుంది మరియు దాని ఉష్ణ విస్తరణ గుణకం చాలా తక్కువగా ఉంటుంది, సుమారుగా (4-8) ×10⁻⁶/℃, ఇది పరికరాల ఖచ్చితత్వంపై ఉష్ణోగ్రత మార్పుల ప్రభావాన్ని సమర్థవంతంగా నిరోధించగలదు. అదనంగా, గ్రానైట్ యొక్క ప్రత్యేకమైన సూక్ష్మ నిర్మాణం దానిని అద్భుతమైన డంపింగ్ పనితీరును అందిస్తుంది, ఇది బాహ్య కంపన శక్తిని త్వరగా గ్రహించడానికి మరియు ప్రాసెసింగ్ ఖచ్చితత్వంపై కంపనం యొక్క జోక్యాన్ని తగ్గించడానికి వీలు కల్పిస్తుంది.

సాంప్రదాయ పారిశ్రామిక పదార్థంగా, కాస్ట్ ఇనుము సుమారుగా 7.86g/cm³ సాంద్రతను కలిగి ఉంటుంది, సాపేక్షంగా అధిక సంపీడన బలాన్ని కలిగి ఉంటుంది, కానీ వేడిగా ఉంటుంది.

విస్తరణ సంఖ్య (సుమారుగా 12×10⁻⁶/℃) గ్రానైట్ కంటే 1.5-3 రెట్లు ఎక్కువ. అంతేకాకుండా, కాస్ట్ ఇనుము లోపల ఫ్లేక్ గ్రాఫైట్ నిర్మాణాలు ఉన్నాయి. దీర్ఘకాలిక ఉపయోగంలో, ఈ నిర్మాణాలు ఒత్తిడి సాంద్రతకు దారితీయవచ్చు, ఇది పదార్థం యొక్క స్థిరత్వాన్ని ప్రభావితం చేస్తుంది మరియు తదనంతరం ఖచ్చితత్వంలో తగ్గుదలకు కారణమవుతుంది.

II. పికోసెకండ్-లెవల్ మెషినింగ్లో ప్రెసిషన్ అటెన్యుయేషన్ మెకానిజం

పికోసెకండ్-స్థాయి లేజర్ ప్రాసెసింగ్ పర్యావరణ స్థిరత్వానికి చాలా ఎక్కువ అవసరాలను కలిగి ఉంది. బేస్ మెటీరియల్ యొక్క ఏదైనా స్వల్ప వైకల్యం ప్రాసెసింగ్ ఫలితంగా పెద్దదిగా చేయబడుతుంది. ఉష్ణోగ్రత హెచ్చుతగ్గులు, పరికరాల ఆపరేషన్ ద్వారా ఉత్పన్నమయ్యే కంపనాలు, దీర్ఘకాలిక లోడ్ కింద అలసట మొదలైనవి ఖచ్చితత్వ క్షీణతకు దారితీసే కీలక అంశాలు.

ఉష్ణోగ్రత మారినప్పుడు, గ్రానైట్ యొక్క పరిమాణం కొద్దిగా మారుతుంది, ఎందుకంటే దాని ఉష్ణ విస్తరణ గుణకం తక్కువగా ఉంటుంది. కాస్ట్ ఇనుము యొక్క సాపేక్షంగా పెద్ద ఉష్ణ విస్తరణ గుణకం బేస్ వైకల్యానికి లోనవుతుంది, దీనిని కంటితో గుర్తించడం కష్టం. ఈ వైకల్యం లేజర్ ఆప్టికల్ మార్గం యొక్క స్థిరత్వాన్ని నేరుగా ప్రభావితం చేస్తుంది మరియు మార్కింగ్ స్థానం మారడానికి కారణమవుతుంది. కంపనం పరంగా, గ్రానైట్ యొక్క అధిక డంపింగ్ లక్షణం 0.12 సెకన్లలోపు 100Hz కంపనాన్ని తగ్గించగలదు, అయితే కాస్ట్ ఇనుముకు 0.9 సెకన్లు అవసరం. అధిక-ఫ్రీక్వెన్సీ వైబ్రేషన్ పరిస్థితులలో, కాస్ట్ ఐరన్ బేస్లతో కూడిన పరికరాల ప్రాసెసింగ్ ఖచ్చితత్వం హెచ్చుతగ్గులకు ఎక్కువగా గురవుతుంది.

Iii. ప్రెసిషన్ అటెన్యుయేషన్ డేటా పోలిక

ప్రొఫెషనల్ సంస్థల పరీక్షల ప్రకారం, నిరంతర 8-గంటల పికోసెకండ్ లేజర్ మార్కింగ్ ఆపరేషన్ సమయంలో, గ్రానైట్ బేస్ ఉన్న పరికరాల XY-యాక్సిస్ పొజిషనింగ్ ఖచ్చితత్వం యొక్క అటెన్యుయేషన్ ±0.5μm లోపల ఉంటుంది. కాస్ట్ ఐరన్ బేస్ పరికరాల యొక్క ఖచ్చితత్వ అటెన్యుయేషన్ గణనీయమైన తేడాతో ±3μm కి చేరుకుంటుంది. 5℃ ఉష్ణోగ్రత మార్పుతో అనుకరణ వాతావరణంలో, గ్రానైట్ బేస్ పరికరాల యొక్క ఉష్ణ వైకల్య లోపం + 0.8μm మాత్రమే, అయితే కాస్ట్ ఐరన్ బేస్ పరికరాల యొక్క ఉష్ణ వైకల్య లోపం + 12μm వరకు ఉంటుంది.

ఇంకా, దీర్ఘకాలిక ఉపయోగం యొక్క దృక్కోణం నుండి, గ్రానైట్ స్థావరాల యొక్క తప్పుడు అంచనా రేటు 0.03% మాత్రమే, అయితే నిర్మాణ స్థిరత్వ సమస్యల కారణంగా కాస్ట్ ఐరన్ స్థావరాల యొక్క తప్పుడు అంచనా రేటు 0.5% వరకు ఎక్కువగా ఉంది. పికోసెకండ్-స్థాయి ప్రాసెసింగ్ యొక్క అధిక-ఖచ్చితత్వ అవసరాల కింద, గ్రానైట్ స్థావరం యొక్క స్థిరత్వ ప్రయోజనం గణనీయమైనదని ఈ డేటా పూర్తిగా నిరూపిస్తుంది.

Iv. అప్గ్రేడ్ సూచనలు మరియు ఆచరణాత్మక అనువర్తనాలు

అంతిమ ప్రాసెసింగ్ ఖచ్చితత్వాన్ని అనుసరించే సంస్థలకు, కాస్ట్ ఐరన్ బేస్ను గ్రానైట్ బేస్గా అప్గ్రేడ్ చేయడం అనేది పరికరాల పనితీరును మెరుగుపరచడానికి ఒక ప్రభావవంతమైన మార్గం. అప్గ్రేడ్ ప్రక్రియలో, ఉపరితల ఫ్లాట్నెస్ డిజైన్ అవసరాలకు అనుగుణంగా ఉండేలా గ్రానైట్ బేస్ యొక్క ప్రాసెసింగ్ ఖచ్చితత్వంపై దృష్టి పెట్టాలి. అదే సమయంలో, ఎయిర్ ఫ్లోటేషన్ వైబ్రేషన్ ఐసోలేషన్ సిస్టమ్ వంటి సహాయక పరికరాలతో కలిపి, పరికరాల యాంటీ-వైబ్రేషన్ పనితీరును మరింత ఆప్టిమైజ్ చేయవచ్చు.

ప్రస్తుతం, సెమీకండక్టర్ చిప్ తయారీ మరియు ప్రెసిషన్ ఆప్టికల్ కాంపోనెంట్ ప్రాసెసింగ్ వంటి పరిశ్రమలలో, గ్రానైట్ బేస్లతో కూడిన లేజర్ మార్కింగ్ యంత్రాలు విస్తృతంగా స్వీకరించబడ్డాయి, ఇవి ఉత్పత్తి దిగుబడి మరియు ఉత్పత్తి సామర్థ్యాన్ని సమర్థవంతంగా పెంచుతాయి. ఉదాహరణకు, ఒక నిర్దిష్ట ఆప్టికల్ కాంపోనెంట్ తయారీదారు కాస్ట్ ఐరన్ బేస్ పరికరాలను అప్గ్రేడ్ చేసిన తర్వాత, ఉత్పత్తి ఖచ్చితత్వ అర్హత రేటు 82% నుండి 97%కి పెరిగింది మరియు ఉత్పత్తి సామర్థ్యం గణనీయంగా పెరిగింది.

ముగింపులో, పికోసెకండ్-స్థాయి లేజర్ మార్కింగ్ యంత్రాల బేస్ అప్గ్రేడ్లో, గ్రానైట్, దాని అత్యుత్తమ ఉష్ణ స్థిరత్వం, అధిక డంపింగ్ పనితీరు మరియు దీర్ఘకాలిక ఖచ్చితత్వ నిలుపుదల సామర్థ్యంతో, కాస్ట్ ఇనుము కంటే మెరుగైన ఆదర్శవంతమైన ఎంపికగా మారింది.పరికరాల పనితీరు యొక్క సమగ్ర అప్గ్రేడ్ను సాధించడానికి ఎంటర్ప్రైజెస్ వారి స్వంత ప్రాసెసింగ్ అవసరాలు మరియు బడ్జెట్ల ఆధారంగా బేస్ మెటీరియల్లను సహేతుకంగా ఎంచుకోవచ్చు.

పోస్ట్ సమయం: మే-19-2025