ఆటోమోటివ్ మరియు ఏరోస్పేస్ నుండి అధునాతన ఎలక్ట్రానిక్స్ వరకు - అధిక-ఖచ్చితమైన తయారీ యొక్క ఖచ్చితమైన వాతావరణాలలో - దోషాలకు అవకాశం ఉండదు. గ్రానైట్ సర్ఫేస్ ప్లేట్లు సాధారణ మెట్రాలజీకి సార్వత్రిక పునాదిగా పనిచేస్తుండగా, గ్రానైట్ ఇన్స్పెక్షన్ ప్లేట్ అనేది కాంపోనెంట్ వెరిఫికేషన్ మరియు అసిస్టెడ్ అసెంబ్లీకి అంకితమైన ప్రత్యేకమైన, అల్ట్రా-స్టేబుల్ బెంచ్మార్క్. ఇది బాహ్య జ్యామితి, డైమెన్షనల్ విచలనాలు మరియు అధిక-విలువ భాగాల ఫ్లాట్నెస్ను ధృవీకరించడానికి ఉపయోగించే కీలకమైన సాధనం, అవి ఆధునిక ఇంజనీరింగ్ యొక్క కఠినమైన అవసరాలను తీరుస్తాయని నిర్ధారిస్తుంది.

అల్ట్రా-స్టేబుల్ డేటా యొక్క సూత్రం

గ్రానైట్ ఇన్స్పెక్షన్ ప్లేట్ యొక్క ప్రధాన విధి దాని ఉన్నతమైన స్థిరత్వం మరియు "అధిక-స్థిరత్వ డేటా ఉపరితలం" సూత్రంపై ఆధారపడి ఉంటుంది.

పని ఉపరితలం అల్ట్రా-ప్రెసిషన్ ల్యాపింగ్ ప్రక్రియకు లోబడి ఉంటుంది, ఇది అసాధారణంగా తక్కువ ఉపరితల కరుకుదనాన్ని (సాధారణంగా Ra ≤ 0.025 μm) మరియు గ్రేడ్ 0 (≤ 3 μm/1000 mm) వరకు ఫ్లాట్నెస్ ఖచ్చితత్వాన్ని సాధిస్తుంది. ఇది లొంగని, వైకల్యం లేని రిఫరెన్స్ ప్లేన్ను అందిస్తుంది.

తనిఖీ సమయంలో, భాగాలు ఈ ఉపరితలంపై ఉంచబడతాయి. డయల్ ఇండికేటర్లు లేదా లివర్ గేజ్లు వంటి సాధనాలను ఉపయోగించి భాగం మరియు ప్లేట్ మధ్య సూక్ష్మ అంతరాన్ని కొలుస్తారు. ఈ ప్రక్రియ ఇంజనీర్లు భాగం యొక్క ఫ్లాట్నెస్ మరియు సమాంతరతను తక్షణమే ధృవీకరించడానికి లేదా రంధ్ర అంతరం మరియు దశ ఎత్తు వంటి క్లిష్టమైన పారామితులను తనిఖీ చేయడానికి ప్లేట్ను స్థిరమైన డేటాగా ఉపయోగించడానికి అనుమతిస్తుంది. ముఖ్యంగా, గ్రానైట్ యొక్క అధిక దృఢత్వం (80-90 GPa యొక్క సాగే మాడ్యులస్) ప్లేట్ భారీ భాగాల బరువు కింద విక్షేపం చెందకుండా లేదా వైకల్యం చెందకుండా నిర్ధారిస్తుంది, తనిఖీ డేటా యొక్క సమగ్రతను హామీ ఇస్తుంది.

తనిఖీ కోసం ఇంజనీరింగ్: డిజైన్ మరియు మెటీరియల్ సుపీరియారిటీ

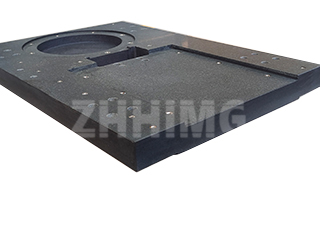

ZHHIMG® యొక్క తనిఖీ ప్లేట్లు తనిఖీ అనుకూలత మరియు ఖచ్చితమైన వివరాలపై దృష్టి సారించి రూపొందించబడ్డాయి:

- అనుకూల అనుకూలత: కోర్ ఫ్లాట్ సర్ఫేస్ దాటి, అనేక నమూనాలు ఇంటిగ్రేటెడ్ లొకేటింగ్ పిన్హోల్స్ లేదా V-గ్రూవ్లను కలిగి ఉంటాయి. సున్నితమైన కొలతల సమయంలో కదలికను నిరోధించడం ద్వారా, షాఫ్ట్లు మరియు డిస్క్-ఆకారపు భాగాలు వంటి సంక్లిష్టమైన లేదా నాన్-సిమెట్రిక్ భాగాలను సురక్షితంగా ఫిక్సింగ్ చేయడానికి ఇవి అవసరం.

- భద్రత మరియు వినియోగం: ఆపరేటర్ భద్రతను మెరుగుపరచడానికి మరియు ప్రమాదవశాత్తు గాయాన్ని నివారించడానికి అంచులు మృదువైన, గుండ్రని చాంఫర్తో పూర్తి చేయబడతాయి.

- లెవలింగ్ సిస్టమ్: ప్లేట్ బేస్ సర్దుబాటు చేయగల సపోర్ట్ ఫుట్లతో (లెవలింగ్ స్క్రూలు వంటివి) అమర్చబడి ఉంటుంది, ఇది వినియోగదారుడు ప్లేట్ను ఖచ్చితమైన క్షితిజ సమాంతర అమరికకు (≤0.02mm/m ఖచ్చితత్వం) సూక్ష్మంగా సర్దుబాటు చేయడానికి అనుమతిస్తుంది.

- మెటీరియల్ నాణ్యత: మేము ప్రీమియం-గ్రేడ్ గ్రానైట్ను మాత్రమే ఉపయోగిస్తాము, మచ్చలు మరియు పగుళ్లు లేవు, ఇది 2 నుండి 3 సంవత్సరాల కఠినమైన సహజ వృద్ధాప్య ప్రక్రియకు లోనవుతుంది. ఈ సుదీర్ఘమైన విధానం అంతర్గత పదార్థ ఒత్తిడిని తొలగిస్తుంది, దీర్ఘకాలిక డైమెన్షనల్ స్థిరత్వాన్ని మరియు ఐదు సంవత్సరాల కంటే ఎక్కువ ఖచ్చితత్వ నిలుపుదల వ్యవధిని హామీ ఇస్తుంది.

ఖచ్చితత్వం చర్చించలేని చోట: కీలక అనువర్తన ప్రాంతాలు

గ్రానైట్ తనిఖీ ప్లేట్ తప్పనిసరి, ఇక్కడ అధిక ఖచ్చితత్వం భద్రత మరియు పనితీరును నేరుగా ప్రభావితం చేస్తుంది:

- ఆటోమోటివ్ పరిశ్రమ: పరిపూర్ణ సీలింగ్ సమగ్రతను నిర్ధారించడానికి ఇంజిన్ బ్లాక్లు మరియు ట్రాన్స్మిషన్ కేసింగ్ల ఫ్లాట్నెస్ను ధృవీకరించడానికి ఇది అవసరం.

- ఏరోస్పేస్ రంగం: టర్బైన్ బ్లేడ్లు మరియు ల్యాండింగ్ గేర్ భాగాల యొక్క క్లిష్టమైన డైమెన్షనల్ ధృవీకరణ కోసం ఉపయోగిస్తారు, ఇక్కడ విచలనం విమాన భద్రతకు ముప్పు కలిగిస్తుంది.

- అచ్చు మరియు డై తయారీ: అచ్చు కావిటీస్ మరియు కోర్ల ఉపరితల ఖచ్చితత్వాన్ని ధృవీకరించడం, తుది తారాగణం లేదా ఏర్పడిన ఉత్పత్తి యొక్క నాణ్యతను నేరుగా మెరుగుపరచడం.

- ఎలక్ట్రానిక్స్ & సెమీకండక్టర్: అధిక-త్రూపుట్ సెమీకండక్టర్ పరికరాల కోసం భాగాల అసెంబ్లీ తనిఖీలో కీలకమైనది, ఇక్కడ కార్యాచరణ ఖచ్చితత్వం కోసం మైక్రాన్-స్థాయి అమరిక తప్పనిసరి.

మీ డేటాను రక్షించుకోవడం: నిర్వహణ ఉత్తమ పద్ధతులు

మీ తనిఖీ ప్లేట్ యొక్క సబ్-మైక్రాన్ ఖచ్చితత్వాన్ని కాపాడటానికి, కఠినమైన నిర్వహణ ప్రోటోకాల్లకు కట్టుబడి ఉండటం అవసరం:

- శుభ్రత తప్పనిసరి: తనిఖీ చేసిన వెంటనే, మృదువైన బ్రష్ ఉపయోగించి ఉపరితలం నుండి అన్ని భాగాల అవశేషాలను (ముఖ్యంగా మెటల్ ముక్కలు) తొలగించండి.

- తుప్పు పట్టే హెచ్చరిక: గ్రానైట్ ఉపరితలంపై తుప్పు పట్టే ద్రవాలను (ఆమ్లాలు లేదా క్షారాలు) ఉంచడాన్ని ఖచ్చితంగా నిషేధించండి, ఎందుకంటే అవి రాయిని శాశ్వతంగా చెక్కగలవు.

- క్రమం తప్పకుండా ధృవీకరణ: ప్లేట్ యొక్క ఖచ్చితత్వాన్ని కాలానుగుణంగా ధృవీకరించాలి. ప్రతి ఆరు నెలలకు సర్టిఫైడ్ ఫ్లాట్నెస్ గేజ్లతో క్రమాంకనం చేయాలని మేము సిఫార్సు చేస్తున్నాము.

- హ్యాండ్లింగ్: ప్లేట్ను కదిలించేటప్పుడు, ప్రత్యేకమైన లిఫ్టింగ్ సాధనాలను మాత్రమే ఉపయోగించండి మరియు ప్లేట్ను వంచడం లేదా ఆకస్మిక ప్రభావాలకు గురిచేయకుండా ఉండండి, ఇది దాని దీర్ఘకాలిక స్థిరత్వాన్ని దెబ్బతీస్తుంది.

గ్రానైట్ ఇన్స్పెక్షన్ ప్లేట్ను అధిక-ఖచ్చితమైన పరికరంగా పరిగణించడం ద్వారా, తయారీదారులు దశాబ్దాలుగా విశ్వసనీయ డైమెన్షనల్ ధృవీకరణను నిర్ధారించగలరు, వారి అత్యంత సంక్లిష్టమైన ఉత్పత్తుల నాణ్యత మరియు భద్రతకు మద్దతు ఇస్తారు.

పోస్ట్ సమయం: నవంబర్-05-2025