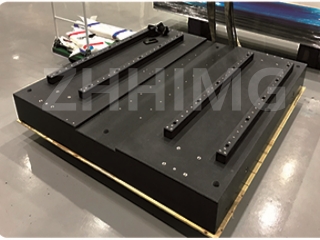

గ్రానైట్ అనేది సహజంగా లభించే పదార్థం, దీనిని తయారీ పరిశ్రమలో యంత్ర స్థావరాల కోసం విస్తృతంగా ఉపయోగిస్తారు. గ్రానైట్ యంత్ర స్థావరాలు వాటి అధిక-స్థిరత్వం, మన్నిక మరియు అద్భుతమైన వైబ్రేషన్ డంపింగ్ లక్షణాలకు ప్రసిద్ధి చెందాయి, ఇవి అధిక-ఖచ్చితమైన యంత్ర అనువర్తనాలకు ఆదర్శవంతమైన ఎంపికగా చేస్తాయి. గ్రానైట్ యంత్ర స్థావరాలను సాధారణంగా ఉపయోగించే అటువంటి అప్లికేషన్లలో LCD ప్యానెల్ తనిఖీ పరికరాలు ఉన్నాయి, వీటిని ఎలక్ట్రానిక్ పరికరాలలో అమర్చే ముందు LCD ప్యానెల్లలోని లోపాలను గుర్తించడానికి మరియు విశ్లేషించడానికి ఉపయోగిస్తారు.

LCD ప్యానెల్ తనిఖీ పరికరం రూపకల్పన మరియు నిర్మాణానికి అధిక స్థాయి ఖచ్చితత్వం, స్థిరత్వం మరియు ఖచ్చితత్వం అవసరం. ప్యానెల్ తనిఖీ సమయంలో ఏదైనా కంపనం లేదా కదలిక కొలత లోపాలకు కారణమవుతుంది, ఇది సరికాని ఫలితాలకు మరియు ఖరీదైన ఉత్పత్తి లోపాలకు దారితీస్తుంది. గ్రానైట్ మెషిన్ బేస్ వాడకం ఈ సమస్యలను తొలగించడానికి మరియు తనిఖీ పరికరం యొక్క మొత్తం పనితీరు మరియు ఖచ్చితత్వాన్ని మెరుగుపరచడానికి సహాయపడుతుంది. LCD ప్యానెల్ తనిఖీ పరికరం కోసం గ్రానైట్ మెషిన్ బేస్లను సమర్థవంతంగా ఉపయోగించడానికి ఇక్కడ కొన్ని మార్గాలు ఉన్నాయి:

1. అధిక-నాణ్యత గ్రానైట్ మెషిన్ బేస్లను ఉపయోగించండి

తనిఖీ పరికరం యొక్క ఖచ్చితత్వం మరియు స్థిరత్వాన్ని నిర్ధారించడానికి, అధిక-నాణ్యత గ్రానైట్ యంత్ర స్థావరాలను ఉపయోగించడం చాలా అవసరం, ఇవి ఖచ్చితమైన ప్రమాణాలకు అనుగుణంగా తయారు చేయబడతాయి. యంత్ర స్థావరంలో ఉపయోగించే గ్రానైట్ అధిక నాణ్యతతో ఉండాలి మరియు దాని పనితీరును ప్రభావితం చేసే పగుళ్లు లేదా ఇతర లోపాలు లేకుండా ఉండాలి. యంత్ర స్థావరం యొక్క ఉపరితలం చదునుగా మరియు సమానంగా ఉండాలి, తనిఖీ ప్రక్రియలో అస్థిరతకు కారణమయ్యే ఎత్తుపల్లాలు లేదా గడ్డలు ఉండకూడదు.

2. మెషిన్ బేస్ డిజైన్ను ప్లాన్ చేయండి

తనిఖీ చేయబడే LCD ప్యానెల్ల కొలతలు, తనిఖీ పరికరాల రకం మరియు ఆపరేటర్లు పని చేయడానికి అవసరమైన క్లియరెన్స్ను పరిగణనలోకి తీసుకుని, యంత్ర బేస్ రూపకల్పనను జాగ్రత్తగా ప్లాన్ చేయాలి. తనిఖీ ప్రక్రియలో గరిష్ట స్థిరత్వాన్ని అందించడానికి మరియు ఏదైనా కంపనం లేదా కదలికను తగ్గించడానికి యంత్ర బేస్ను రూపొందించాలి. LCD ప్యానెల్లను సౌకర్యవంతంగా ఉంచడానికి మరియు తనిఖీ పరికరాలను సులభంగా యాక్సెస్ చేయడానికి బేస్ తగినంత పెద్దదిగా ఉండాలి.

3. వైబ్రేషన్ డంపింగ్ ఎలిమెంట్లను జోడించడాన్ని పరిగణించండి

కొన్ని సందర్భాల్లో, తనిఖీ ప్రక్రియ సమయంలో ఏదైనా కంపనం లేదా కదలికను మరింత తగ్గించడానికి రబ్బరు లేదా కార్క్ వంటి వైబ్రేషన్ డంపింగ్ ఎలిమెంట్లను ఉపయోగించడం అవసరం కావచ్చు. ఏదైనా షాక్ లేదా కంపనాన్ని గ్రహించడంలో సహాయపడటానికి ఈ పదార్థాలను యంత్ర బేస్కు లేదా తనిఖీ పరికరాలు మరియు బేస్ మధ్య జోడించవచ్చు. అటువంటి మూలకాలను జోడించడం వలన తనిఖీ పరికరం యొక్క మొత్తం ఖచ్చితత్వం మరియు విశ్వసనీయత మెరుగుపరచబడుతుంది.

4. క్రమం తప్పకుండా నిర్వహణ

మెషిన్ బేస్ మంచి స్థితిలో ఉండేలా మరియు సరైన స్థాయిలో పనిచేసేలా చూసుకోవడానికి దాని క్రమం తప్పకుండా నిర్వహణ అవసరం. పనితీరును ప్రభావితం చేసే ఏదైనా ధూళి లేదా శిధిలాలను తొలగించడానికి మెషిన్ బేస్ను క్రమం తప్పకుండా శుభ్రం చేయాలి. మెషిన్ బేస్ స్థిరంగా మరియు నమ్మదగినదిగా ఉండేలా చూసుకోవడానికి ఏవైనా పగుళ్లు లేదా ఇతర లోపాలను వెంటనే మరమ్మతు చేయాలి.

ముగింపులో, గ్రానైట్ మెషిన్ బేస్లను ఉపయోగించడం వల్ల LCD ప్యానెల్ తనిఖీ పరికరాల పనితీరు మరియు ఖచ్చితత్వం గణనీయంగా మెరుగుపడతాయి. అత్యున్నత నాణ్యత గల గ్రానైట్ను ఎంచుకోవడం ద్వారా మరియు మెషిన్ బేస్ డిజైన్ను జాగ్రత్తగా ప్లాన్ చేయడం ద్వారా, అవసరమైన చోట వైబ్రేషన్ డంపింగ్ ఎలిమెంట్లను జోడించడం మరియు క్రమం తప్పకుండా నిర్వహణ చేయడం వల్ల ఉత్పత్తి లోపాలను తగ్గించడంతో పాటు ఉత్పాదకత మెరుగుపడుతుంది.

పోస్ట్ సమయం: నవంబర్-01-2023