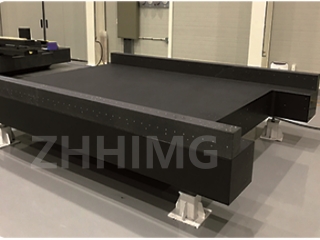

మెకానికల్ ఇంజనీరింగ్, మెట్రాలజీ మరియు ఆప్టికల్ పరిశ్రమలు వంటి వివిధ పరిశ్రమలలో ప్రెసిషన్ గ్రానైట్ విస్తృతంగా ఉపయోగించబడుతుంది. ఈ పదార్థం దాని అద్భుతమైన స్థిరత్వం, మన్నిక మరియు ఖచ్చితత్వానికి ప్రసిద్ధి చెందింది. అయితే, కాలక్రమేణా, ప్రెసిషన్ గ్రానైట్ అరిగిపోవడం, ప్రమాదవశాత్తు దెబ్బతినడం లేదా తీవ్రమైన ఉష్ణోగ్రతలకు గురికావడం వల్ల దెబ్బతింటుంది. ఇది దాని ఖచ్చితత్వాన్ని దెబ్బతీస్తుంది మరియు దాని రూపాన్ని ప్రభావితం చేస్తుంది.

మీరు ఈ సమస్యను ఎదుర్కొంటున్నట్లయితే, చింతించకండి. ఈ వ్యాసంలో, దెబ్బతిన్న ప్రెసిషన్ గ్రానైట్ రూపాన్ని మరమ్మతు చేయడానికి మరియు దాని ఖచ్చితత్వాన్ని తిరిగి క్రమాంకనం చేయడానికి దశల ద్వారా మేము మీకు మార్గనిర్దేశం చేస్తాము. ఈ దశలను సరైన సాధనాలు మరియు పరికరాలతో నైపుణ్యం కలిగిన ప్రొఫెషనల్ నిర్వహించాల్సిన అవసరం ఉందని గమనించడం ముఖ్యం.

దెబ్బతిన్న ప్రెసిషన్ గ్రానైట్ రూపాన్ని మరమ్మతు చేయడం:

దశ 1: ఉపరితలాన్ని శుభ్రపరచడం: ఖచ్చితమైన గ్రానైట్ రూపాన్ని మరమ్మతు చేయడంలో మొదటి దశ ఉపరితలాన్ని శుభ్రం చేయడం. ఏదైనా ధూళి, దుమ్ము లేదా శిధిలాలను తొలగించడానికి మృదువైన గుడ్డ మరియు రాపిడి లేని క్లీనర్ను ఉపయోగించండి. ఉపరితలం జిడ్డుగా ఉంటే, డీగ్రేసర్ను ఉపయోగించి నీటితో శుభ్రం చేసుకోండి.

దశ 2: ఉపరితలాన్ని తనిఖీ చేయడం: నష్టం యొక్క పరిధి మరియు రకాన్ని గుర్తించడానికి ఉపరితలాన్ని తనిఖీ చేయండి. కొన్ని రకాల నష్టాలను సాధారణ పాలిషింగ్తో సరిచేయవచ్చు, మరికొన్నింటికి మరింత అధునాతన పద్ధతులు అవసరం.

దశ 3: ఉపరితలాన్ని పాలిష్ చేయడం: చిన్న గీతలను పాలిషింగ్ సమ్మేళనం మరియు మృదువైన వస్త్రాన్ని ఉపయోగించి పాలిష్ చేయవచ్చు. ఖచ్చితమైన గ్రానైట్ ఉపరితలాలకు తగిన సమ్మేళనాన్ని ఉపయోగించాలని నిర్ధారించుకోండి. పాలిషింగ్ సమ్మేళనాన్ని వృత్తాకార కదలికలో అప్లై చేసి శుభ్రమైన వస్త్రంతో తుడవాలి.

లోతైన గీతల కోసం, డైమండ్ పాలిషింగ్ ప్యాడ్ను ఉపయోగించవచ్చు. ప్యాడ్ను వేరియబుల్ స్పీడ్ పాలిషర్కు అటాచ్ చేసి, ఉపరితలం మరింత దెబ్బతినకుండా ఉండటానికి నెమ్మదిగా వేగంతో ఉపయోగించాలి. నీటిని కందెనగా ఉపయోగించి ప్యాడ్ను వృత్తాకార కదలికలో కదిలించాలి.

దశ 4: పగుళ్లు మరియు చిప్స్ నింపడం: ఉపరితలంపై పగుళ్లు లేదా చిప్స్ ఉంటే, వాటిని ఎపాక్సీ రెసిన్ ఉపయోగించి నింపాలి. తయారీదారు సూచనల ప్రకారం రెసిన్ను కలిపి దెబ్బతిన్న ప్రాంతానికి పూయాలి. రెసిన్ గట్టిపడిన తర్వాత, దానిని చుట్టుపక్కల ఉపరితలం స్థాయికి ఇసుక వేయవచ్చు.

ప్రెసిషన్ గ్రానైట్ యొక్క ఖచ్చితత్వాన్ని తిరిగి క్రమాంకనం చేయడం:

దశ 1: ఖచ్చితత్వాన్ని తనిఖీ చేయడం: ప్రెసిషన్ గ్రానైట్ను తిరిగి క్రమాంకనం చేసే ముందు, దాని ప్రస్తుత ఖచ్చితత్వాన్ని తనిఖీ చేయడం ముఖ్యం. లేజర్ ఇంటర్ఫెరోమీటర్ లేదా గేజ్ బ్లాక్లు వంటి ప్రెసిషన్ పరికరాన్ని ఉపయోగించి ఇది చేయవచ్చు.

దశ 2: సమస్యను గుర్తించడం: ఖచ్చితత్వం లోపించినట్లు తేలితే, తదుపరి దశ సమస్యను గుర్తించడం. ఇందులో నష్టం కోసం ఉపరితలాన్ని తనిఖీ చేయడం, యంత్రం యొక్క అమరికను తనిఖీ చేయడం లేదా కొలిచే పరికరాల ఖచ్చితత్వాన్ని తనిఖీ చేయడం వంటివి ఉండవచ్చు.

దశ 3: ఉపరితలాన్ని సర్దుబాటు చేయడం: ప్రెసిషన్ గ్రానైట్ ఉపరితలం అసమానంగా ఉన్నట్లు గుర్తించినట్లయితే, దానిని లాపింగ్ అని పిలువబడే ప్రక్రియను ఉపయోగించి సర్దుబాటు చేయవచ్చు. లాపింగ్ అంటే గ్రానైట్ ఉపరితలాన్ని చక్కటి అబ్రాసివ్తో రుద్దడం ద్వారా ఎత్తైన మచ్చలను తొలగించి చదునైన ఉపరితలాన్ని సృష్టిస్తుంది.

దశ 4: అమరికను తనిఖీ చేయడం: సమస్య యంత్రం యొక్క అమరికలో ఉన్నట్లు గుర్తించినట్లయితే, అది ప్రెసిషన్ గ్రానైట్ ఉపరితలానికి సమాంతరంగా ఉండేలా సర్దుబాటు చేయాలి. దీనిని ప్రెసిషన్ షిమ్లు లేదా సర్దుబాటు స్క్రూలను ఉపయోగించి చేయవచ్చు.

దశ 5: పరికరాలను తిరిగి క్రమాంకనం చేయడం: ప్రెసిషన్ గ్రానైట్ మరమ్మత్తు చేయబడి, ఖచ్చితమైనది అయిన తర్వాత, దానితో ఉపయోగించిన కొలిచే పరికరాలను తిరిగి క్రమాంకనం చేయడం ముఖ్యం. ఇందులో సున్నా పాయింట్ను సర్దుబాటు చేయడం, ప్రమాణాలను క్రమాంకనం చేయడం లేదా అరిగిపోయిన భాగాలను భర్తీ చేయడం వంటివి ఉండవచ్చు.

ముగింపులో, ప్రెసిషన్ గ్రానైట్ అనేది ఒక విలువైన పదార్థం, దాని ఖచ్చితత్వం మరియు మన్నికను నిర్ధారించడానికి జాగ్రత్తగా నిర్వహణ అవసరం. ఈ వ్యాసంలో వివరించిన దశలను అనుసరించడం ద్వారా, మీరు దెబ్బతిన్న ప్రెసిషన్ గ్రానైట్ రూపాన్ని రిపేర్ చేయవచ్చు మరియు మీ పరిశ్రమలో అది నమ్మదగిన సాధనంగా ఉండేలా చూసుకోవడానికి దాని ఖచ్చితత్వాన్ని తిరిగి క్రమాంకనం చేయవచ్చు.

పోస్ట్ సమయం: అక్టోబర్-09-2023