గ్రానైట్ సర్ఫేస్ ప్లేట్లను ప్రెసిషన్ మ్యాచింగ్, ఎలక్ట్రానిక్స్ తయారీ మరియు మెట్రాలజీ ప్రయోగశాలలలో విస్తృతంగా ఉపయోగిస్తారు. ఖచ్చితమైన తనిఖీ మరియు క్రమాంకనం కోసం అవసరమైన సాధనాలుగా, దీర్ఘకాలిక పనితీరు మరియు కొలత విశ్వసనీయతను నిర్ధారించడానికి సరైన గ్రానైట్ సర్ఫేస్ ప్లేట్ను ఎంచుకోవడం చాలా ముఖ్యం. గ్రానైట్ సర్ఫేస్ ప్లేట్ను ఎంచుకునేటప్పుడు పరిగణించవలసిన ఐదు ముఖ్యమైన అంశాలు క్రింద ఉన్నాయి:

1. గ్రానైట్ యొక్క పదార్థ నాణ్యత

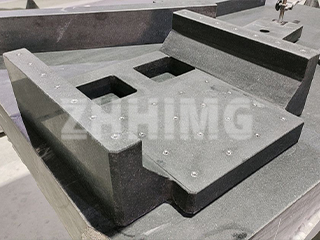

గ్రానైట్ పదార్థం యొక్క నాణ్యత ప్లాట్ఫారమ్ యొక్క ఖచ్చితత్వం మరియు దీర్ఘాయువును నేరుగా ప్రభావితం చేస్తుంది. దాని కాఠిన్యం, తక్కువ సచ్ఛిద్రత మరియు కనిష్ట ఉష్ణ విస్తరణకు ప్రసిద్ధి చెందిన అధిక-నాణ్యత సహజ నల్ల గ్రానైట్ను మెట్రాలజీ అనువర్తనాలకు ప్రాధాన్యత ఇస్తారు. గ్రానైట్ ఉపరితల ప్లేట్ను ఎంచుకునేటప్పుడు, ఏకరీతి ఖనిజ కూర్పు, దట్టమైన నిర్మాణం మరియు కనీస అంతర్గత పగుళ్లు లేదా శూన్యాలు ఉన్న పదార్థాలను ఎంచుకోండి. చక్కగా పాలిష్ చేయబడిన, నాన్-పోరస్ ఉపరితలం కాలుష్యాన్ని నిరోధించడంలో సహాయపడుతుంది మరియు ఖచ్చితత్వ కొలతలలో మెరుగైన పునరావృతతను నిర్ధారిస్తుంది.

2. పరిమాణం మరియు ఖచ్చితత్వ అవసరాలు

సర్ఫేస్ ప్లేట్ యొక్క కొలతలు కొలవవలసిన వర్క్పీస్ల పరిమాణం మరియు బరువుకు సరిపోలాలి. భారీ ప్లేట్లు అనవసరమైన ఖర్చులకు దారితీయవచ్చు మరియు ఎక్కువ స్థలాన్ని ఆక్రమించవచ్చు, అయితే తక్కువ పరిమాణంలో ఉన్న ప్లేట్లు కొలత పరిధి మరియు స్థిరత్వాన్ని పరిమితం చేస్తాయి. ఖచ్చితత్వం కూడా అంతే ముఖ్యం - ఫ్లాట్నెస్, స్ట్రెయిట్నెస్ మరియు చతురస్రం మీ అప్లికేషన్కు అవసరమైన నిర్దిష్ట టాలరెన్స్ తరగతిని తీర్చాలి. సర్ఫేస్ ప్లేట్లను సాధారణంగా DIN, GB లేదా ASME ప్రమాణాలు (గ్రేడ్ 0, 1, 2, మొదలైనవి) వంటి గ్రేడ్ల ద్వారా వర్గీకరిస్తారు.

3. ఉపరితల ముగింపు పద్ధతులు

గ్రానైట్ ప్లేట్ యొక్క వినియోగం మరియు ఖచ్చితత్వం రెండింటినీ నిర్ణయించడంలో ఉపరితల చికిత్స కీలకమైన అంశం. సాధారణ ఫినిషింగ్ ఎంపికలలో మాన్యువల్ ల్యాపింగ్, ప్రెసిషన్ గ్రైండింగ్ మరియు ఫైన్ పాలిషింగ్ ఉన్నాయి. మృదువైన, అద్దం లాంటి ముగింపు ఉపరితల కరుకుదనాన్ని తగ్గిస్తుంది మరియు కొలత స్థిరత్వాన్ని మెరుగుపరుస్తుంది. దీనికి విరుద్ధంగా, కాంపోనెంట్ స్టెబిలిటీ ఆందోళన కలిగించే ప్రాంతాలలో ఇసుక బ్లాస్టింగ్ వంటి యాంటీ-స్లిప్ ఫినిషింగ్లను ఉపయోగించవచ్చు. అలాగే, తుప్పు-నిరోధక లక్షణాలతో కూడిన ఉపరితలాన్ని ఎంచుకోవడం కాలక్రమేణా డైమెన్షనల్ సమగ్రతను నిర్వహించడానికి సహాయపడుతుంది, ముఖ్యంగా తేమ లేదా పారిశ్రామిక వాతావరణాలలో.

4. నిర్మాణ స్థిరత్వం మరియు మన్నిక

గ్రానైట్ సహజంగా స్థిరంగా ఉంటుంది, కానీ అన్ని గ్రానైట్ భారీ-డ్యూటీ పరిస్థితులలో సమానంగా పనిచేయవు. నిర్మాణ సమగ్రతను నిర్ధారించడానికి, ప్లేట్ అధిక సంపీడన బలం, తక్కువ నీటి శోషణ మరియు మంచి షాక్ నిరోధకతను కలిగి ఉండాలి. హెచ్చుతగ్గుల ఉష్ణోగ్రతలు ఉన్న వాతావరణాలలో, చాలా తక్కువ ఉష్ణ విస్తరణ గుణకం కలిగిన గ్రానైట్ను ఉపయోగించడం మంచిది. అదనంగా, ప్లేట్ దీర్ఘకాల వినియోగాన్ని తట్టుకోవడానికి ధరించడానికి మరియు రసాయన తుప్పుకు నిరోధకతను కలిగి ఉండాలి, తద్వారా ఖచ్చితత్వం క్షీణించదు.

5. నిర్వహణ మరియు అమ్మకాల తర్వాత మద్దతు

అత్యంత మన్నికైన గ్రానైట్ ఉపరితల ప్లేట్లకు కూడా సరైన పనితీరును నిర్వహించడానికి క్రమం తప్పకుండా జాగ్రత్త అవసరం. సరఫరాదారుని ఎన్నుకునేటప్పుడు, అమరిక సేవలు, సాంకేతిక మద్దతు మరియు వివరణాత్మక వినియోగదారు మాన్యువల్లను అందించే కంపెనీల కోసం చూడండి. సులభంగా శుభ్రం చేయగల ఉపరితలాలు మరియు సరళమైన నిర్వహణ ప్రక్రియలు ప్లేట్ యొక్క సేవా జీవితాన్ని పొడిగించడంలో సహాయపడతాయి. స్థిరమైన కొలత ఖచ్చితత్వాన్ని నిర్ధారించడానికి సాధారణ శుభ్రపరచడం, పర్యావరణ పరిరక్షణ మరియు ఆవర్తన రీకాలిబ్రేషన్ అవసరం.

ముగింపు

సరైన గ్రానైట్ సర్ఫేస్ ప్లేట్ను ఎంచుకోవడం అంటే కేవలం ఒక ఘనమైన రాయిని ఎంచుకోవడం మాత్రమే కాదు - దీనికి మెటీరియల్ నాణ్యత, ఖచ్చితత్వ తరగతి, ముగింపు, పర్యావరణ అనుకూలత మరియు కొనుగోలు తర్వాత మద్దతు వంటి అంశాలను జాగ్రత్తగా పరిశీలించడం అవసరం. ఈ ఐదు అంశాలను మూల్యాంకనం చేయడం ద్వారా, మీ గ్రానైట్ ప్లాట్ఫామ్ మీ ఖచ్చితత్వ కొలత అవసరాలకు నమ్మకమైన, దీర్ఘకాలిక ఖచ్చితత్వాన్ని అందిస్తుందని మీరు నిర్ధారించుకోవచ్చు.

పోస్ట్ సమయం: జూలై-24-2025