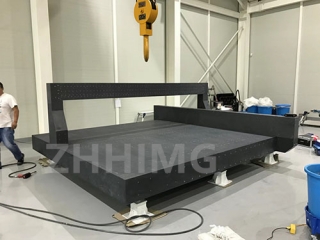

ఖచ్చితత్వ కొలత రంగంలో, కొలత పరికరాల బేస్ యొక్క స్థిరత్వం డేటా యొక్క విశ్వసనీయతను నేరుగా నిర్ణయిస్తుంది. కాస్ట్ ఐరన్ బేస్ల ఉష్ణ వైకల్యం వల్ల కలిగే కొలత లోపం సమస్య చాలా కాలంగా తయారీ పరిశ్రమను పీడిస్తోంది. అయితే, ZHHIMG ప్రారంభించిన గ్రానైట్ ఫ్లాట్నెస్ కొలిచే పరికర వేదిక, దాని AAA-స్థాయి ఖచ్చితత్వ ధృవీకరణతో పరిశ్రమ ప్రమాణాలను అధిగమించి, అధిక-ఖచ్చితత్వ కొలతకు విప్లవాత్మక పరిష్కారాన్ని అందిస్తుంది.

కాస్ట్ ఐరన్ బేస్ల యొక్క థర్మల్ డిఫార్మేషన్ డైలమా: కొలత లోపాల అదృశ్య కిల్లర్

తక్కువ ధర మరియు బలమైన దృఢత్వం కారణంగా పోత ఇనుము స్థావరాలను ఒకప్పుడు కొలిచే పరికరాలలో విస్తృతంగా ఉపయోగించేవారు. అయితే, ఆచరణాత్మక అనువర్తనాల్లో, వాటి పేలవమైన ఉష్ణ స్థిరత్వం యొక్క లోపం క్రమంగా బయటపడింది. పోత ఇనుము యొక్క ఉష్ణ విస్తరణ గుణకం 11-12 × 10⁻⁶/℃ వరకు ఉంటుంది. పరికరాలు పనిచేస్తున్నప్పుడు లేదా పరిసర ఉష్ణోగ్రత హెచ్చుతగ్గులకు గురైనప్పుడు, అది ఉష్ణ వైకల్యానికి చాలా అవకాశం ఉంది. ఉదాహరణకు, వర్క్షాప్లోని పరిసర ఉష్ణోగ్రత 5℃ మారినప్పుడు, పోత ఇనుము స్థావరం 0.0055-0.006mm యొక్క సరళ వైకల్యానికి లోనవుతుంది. అటువంటి చిన్న మార్పు నేరుగా కొలత సూచనను మార్చడానికి కారణమవుతుంది, కొలత లోపాన్ని గుణిస్తుంది.

అదనంగా, కాస్ట్ ఐరన్ బేస్ యొక్క ఉష్ణ వాహకత అసమానంగా ఉంటుంది. పరికరాలు పనిచేస్తున్నప్పుడు, స్థానిక తాపన "థర్మల్ గ్రేడియంట్ ఎఫెక్ట్" కు కారణమవుతుంది, దీని ఫలితంగా బేస్ ఉపరితలంపై వక్రీకరణ మరియు వైకల్యం ఏర్పడుతుంది. ఫ్లాట్నెస్ కొలతలో, ఈ వైకల్యం కొలిచే ప్రోబ్ మరియు కొలిచే వస్తువు మధ్య సాపేక్ష స్థితిలో విచలనానికి కారణమవుతుంది, చివరికి తప్పు కొలత డేటాను అవుట్పుట్ చేస్తుంది. పరిశ్రమ గణాంకాల ప్రకారం, కాస్ట్ ఐరన్ బేస్లతో కొలిచే పరికరాలకు, థర్మల్ డిఫార్మేషన్ వల్ల కలిగే లోపాలు మొత్తం లోపాలలో 40% కంటే ఎక్కువ, ఉత్పత్తి నాణ్యత తనిఖీ యొక్క ఖచ్చితత్వాన్ని తీవ్రంగా ప్రభావితం చేస్తాయి.

ZHHIMG గ్రానైట్ ప్లాట్ఫామ్ యొక్క సాంకేతిక పురోగతి: మూలం నుండి ఉష్ణ వైకల్యాన్ని తొలగించడం.

ZHHIMG గ్రానైట్ ఫ్లాట్నెస్ కొలిచే సాధన వేదిక సహజ గ్రానైట్ను మూల పదార్థంగా తీసుకుంటుంది, పదార్థం యొక్క సారాంశం నుండి ఉష్ణ వైకల్యం సమస్యను పరిష్కరిస్తుంది. గ్రానైట్ యొక్క ఉష్ణ విస్తరణ గుణకం కేవలం 5-7 × 10⁻⁶/℃, ఇది కాస్ట్ ఇనుము కంటే సగం మాత్రమే. అంతేకాకుండా, దాని అంతర్గత నిర్మాణం దట్టంగా మరియు ఏకరీతిగా ఉంటుంది. తీవ్రమైన ఉష్ణోగ్రత మార్పులలో కూడా, ఇది స్థిరమైన పరిమాణం మరియు ఆకారాన్ని నిర్వహించగలదు. 20℃ ఉష్ణోగ్రత హెచ్చుతగ్గులు ఉన్న వాతావరణంలో, గ్రానైట్ ప్లాట్ఫామ్ యొక్క సరళ వైకల్యం 0.0014mm కంటే తక్కువగా ఉంటుందని ప్రయోగశాల డేటా చూపిస్తుంది, ఇది దాదాపు అతితక్కువ.

మెటీరియల్ ప్రయోజనాలతో పాటు, ZHHIMG పేటెంట్ పొందిన అల్ట్రా-ప్రెసిషన్ ప్రాసెసింగ్ టెక్నాలజీని అవలంబిస్తుంది. CNC గ్రైండింగ్ మరియు పాలిషింగ్ పద్ధతుల ద్వారా, ప్లాట్ఫామ్ ఉపరితలం యొక్క ఫ్లాట్నెస్ ±0.001mm/mకి పెంచబడుతుంది, ఇది పరిశ్రమలో అత్యున్నత స్థాయికి చేరుకుంటుంది. ఇంతలో, ప్లాట్ఫామ్ లోపల ఒక ప్రత్యేకమైన తేనెగూడు ఆకారపు ఒత్తిడి విడుదల నిర్మాణం రూపొందించబడింది, ఇది థర్మల్ ఒత్తిడి వల్ల కలిగే చిన్న వైకల్యాలను సమర్థవంతంగా చెదరగొట్టేటప్పుడు దృఢత్వాన్ని మరింత పెంచుతుంది, కొలత సూచన అన్ని సమయాల్లో స్థిరంగా మరియు నమ్మదగినదిగా ఉండేలా చేస్తుంది.

Aaa-స్థాయి ఖచ్చితత్వ ధృవీకరణ: అధికారం ద్వారా మద్దతు ఇవ్వబడిన నాణ్యత నిబద్ధత.

ZHHIMG గ్రానైట్ ప్లాట్ఫామ్ అంతర్జాతీయ అధికార సంస్థ ద్వారా AAA-స్థాయి ఖచ్చితత్వ ధృవీకరణను ఆమోదించింది. ఈ సర్టిఫికేషన్ ప్రమాణం ప్రకారం ఉష్ణోగ్రత, తేమ మరియు కంపనం వంటి బహుళ పర్యావరణ మార్పుల కింద పరికరాల కొలత లోపాన్ని ఎల్లప్పుడూ ±0.3μm లోపల నియంత్రించాలి. ఈ ప్రమాణాన్ని చేరుకోవడానికి, ZHHIMG పూర్తి-ప్రక్రియ నాణ్యత నియంత్రణ వ్యవస్థను ఏర్పాటు చేసింది: ముడి గ్రానైట్ ధాతువు యొక్క స్క్రీనింగ్, ఖచ్చితత్వ ప్రాసెసింగ్ నుండి పూర్తయిన ఉత్పత్తుల తనిఖీ వరకు, ప్రతి లింక్ను ఆటోమేటెడ్ తనిఖీ పరికరాలు ఖచ్చితంగా పర్యవేక్షిస్తాయి. ఉదాహరణకు, ఫ్లాట్నెస్ లోపం ఆప్టిమైజ్ చేయబడిందని నిర్ధారించుకోవడానికి ప్లాట్ఫామ్ ఉపరితలం యొక్క మైక్రో-స్థాయి స్కానింగ్ను నిర్వహించడానికి లేజర్ ఇంటర్ఫెరోమీటర్ను ఉపయోగిస్తారు. స్థిరమైన ఉష్ణోగ్రత మరియు తేమ ప్రయోగశాల ద్వారా తీవ్ర వాతావరణాలను అనుకరించడం ద్వారా ప్లాట్ఫామ్ యొక్క ఉష్ణ స్థిరత్వం ధృవీకరించబడుతుంది.

ఆచరణాత్మక అనువర్తనాల్లో, ZHHIMG ప్లాట్ఫారమ్ సెమీకండక్టర్లు, ఆప్టికల్ లెన్స్లు మరియు ప్రెసిషన్ అచ్చులు వంటి పరిశ్రమలలో గణనీయమైన ప్రయోజనాలను ప్రదర్శించింది. ఒక నిర్దిష్ట సెమీకండక్టర్ ఎంటర్ప్రైజ్ ఈ ప్లాట్ఫారమ్ను ప్రవేశపెట్టిన తర్వాత, ఫ్లాట్నెస్ కొలత లోపం 90% తగ్గింది మరియు ఉత్పత్తి దిగుబడి రేటు 15% పెరిగింది, కొలత లోపాల వల్ల కలిగే రీవర్క్ సమస్యను సమర్థవంతంగా పరిష్కరిస్తుంది.

తయారీ పరిశ్రమ అధిక ఖచ్చితత్వం మరియు తెలివితేటల వైపు అప్గ్రేడ్ అవుతున్న నేపథ్యంలో, ZHHIMG గ్రానైట్ ఫ్లాట్నెస్ కొలిచే సాధన వేదిక, ఉష్ణ వైకల్యంపై దాని అంతిమ నియంత్రణ మరియు AAA-స్థాయి ఖచ్చితత్వ ధృవీకరణతో ఖచ్చితత్వ కొలత ప్రమాణాన్ని పునర్నిర్వచించింది. ఇది సంస్థలకు నమ్మకమైన కొలత హామీలను అందించడమే కాకుండా, "అనుభావిక తీర్పు" నుండి "ఖచ్చితమైన గుర్తింపు" వైపు పరిశ్రమ యొక్క సాంకేతిక లీపును ప్రోత్సహిస్తుంది.

పోస్ట్ సమయం: మే-12-2025