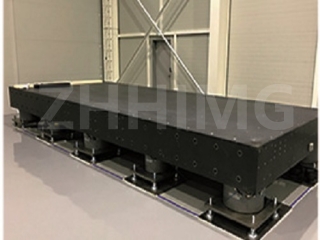

గ్రానైట్ అనేది PCB డ్రిల్లింగ్ మరియు మిల్లింగ్ యంత్రాల నిర్మాణంలో ఉపయోగించే ఒక ప్రసిద్ధ పదార్థం, ఎందుకంటే ఇది ఖచ్చితమైన కార్యకలాపాలకు దృఢమైన మరియు స్థిరమైన ఉపరితలాన్ని అందిస్తుంది. అయితే, గ్రానైట్ మూలకాల యొక్క ఉపరితల కరుకుదనం యంత్రం యొక్క ప్రాసెసింగ్ నాణ్యతపై గణనీయమైన ప్రభావాన్ని చూపుతుంది.

ఉపరితల కరుకుదనం అనేది ఒక పదార్థం యొక్క ఉపరితల ఆకృతిలో అసమానత లేదా వైవిధ్య స్థాయిని సూచిస్తుంది. PCB డ్రిల్లింగ్ మరియు మిల్లింగ్ యంత్రాల విషయంలో, బేస్ మరియు టేబుల్ వంటి గ్రానైట్ మూలకాల యొక్క ఉపరితల కరుకుదనం యంత్రం యొక్క కార్యకలాపాల ఖచ్చితత్వం మరియు ఖచ్చితత్వాన్ని ప్రభావితం చేస్తుంది.

ఖచ్చితమైన డ్రిల్లింగ్ మరియు మిల్లింగ్ కోసం మృదువైన మరియు సమానమైన ఉపరితలం చాలా ముఖ్యం. గ్రానైట్ మూలకాలు గరుకుగా ఉంటే, అది కంపనానికి దారితీస్తుంది, దీని వలన డ్రిల్ బిట్స్ లేదా మిల్లింగ్ కట్టర్లు వాటి ఉద్దేశించిన మార్గం నుండి వైదొలగవచ్చు. దీని ఫలితంగా నాణ్యత లేని కోతలు లేదా అవసరమైన టాలరెన్స్లను అందుకోలేని రంధ్రాలు ఏర్పడవచ్చు.

అంతేకాకుండా, గరుకుగా ఉండే ఉపరితలం వల్ల కదిలే భాగాలపై అరిగిపోవడం వల్ల యంత్రం జీవితకాలం తగ్గుతుంది. గరుకుగా ఉండే గ్రానైట్ మూలకాల వల్ల కలిగే ఘర్షణ పెరగడం వల్ల డ్రైవ్ట్రెయిన్ భాగాలు మరియు బేరింగ్లు అకాల అరిగిపోతాయి, ఇది కాలక్రమేణా ఖచ్చితత్వం తగ్గడానికి దారితీస్తుంది.

మరోవైపు, మృదువైన మరియు సమానమైన ఉపరితలం PCB డ్రిల్లింగ్ మరియు మిల్లింగ్ యంత్రాల ప్రాసెసింగ్ నాణ్యతను పెంచుతుంది. మెరుగుపెట్టిన ఉపరితలం ఘర్షణను తగ్గిస్తుంది, కంపనాన్ని తగ్గిస్తుంది మరియు యంత్రం యొక్క కార్యకలాపాల యొక్క ఖచ్చితత్వం మరియు ఖచ్చితత్వాన్ని మెరుగుపరుస్తుంది. మృదువైన ఉపరితలం వర్క్పీస్ను ఏర్పాటు చేయడానికి మరియు సమలేఖనం చేయడానికి మెరుగైన వేదికను కూడా అందిస్తుంది, ఫలితంగా ఉత్పత్తి ప్రక్రియలో ఎక్కువ సామర్థ్యం మరియు విశ్వసనీయత లభిస్తుంది.

ముగింపులో, గ్రానైట్ మూలకాల ఉపరితల కరుకుదనం PCB డ్రిల్లింగ్ మరియు మిల్లింగ్ యంత్రాల ప్రాసెసింగ్ నాణ్యతపై గణనీయమైన ప్రభావాన్ని చూపుతుంది. యంత్రం యొక్క కార్యకలాపాల యొక్క ఖచ్చితత్వం మరియు ఖచ్చితత్వాన్ని నిర్వహించడానికి మృదువైన మరియు సమానమైన ఉపరితలం అవసరం. అందువల్ల, యంత్రం నిర్మాణంలో ఉపయోగించే గ్రానైట్ మూలకాలు పాలిష్ చేయబడి, అవసరమైన స్పెసిఫికేషన్లకు అనుగుణంగా పూర్తి చేయబడిందని నిర్ధారించుకోవడం చాలా ముఖ్యం.

పోస్ట్ సమయం: మార్చి-18-2024