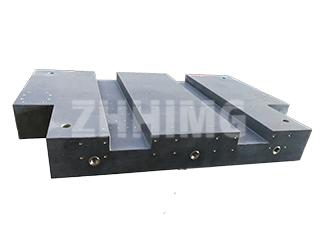

గ్రానైట్ ప్రెసిషన్ బేరింగ్ల కోసం సరైన ఇన్స్టాలేషన్ పద్ధతులు

గ్రానైట్ ప్రెసిషన్ బేరింగ్ల ఇన్స్టాలేషన్ ప్రక్రియకు వివరాలకు చాలా శ్రద్ధ అవసరం, ఎందుకంటే చిన్న తప్పు అమరికలు కూడా కాంపోనెంట్ యొక్క స్వాభావిక ఖచ్చితత్వ లక్షణాలను రాజీ చేస్తాయి. ఏదైనా ఇన్స్టాలేషన్ను ప్రారంభించే ముందు, కాంపోనెంట్ సమగ్రత, కనెక్షన్ ఖచ్చితత్వం మరియు అనుబంధ కదిలే భాగాల కార్యాచరణను ధృవీకరించడానికి క్షుణ్ణంగా ప్రీ-ఇన్స్టాలేషన్ తనిఖీని నిర్వహించాలని నేను ఎల్లప్పుడూ సిఫార్సు చేస్తున్నాను. ఈ ప్రాథమిక తనిఖీలో బేరింగ్ రేస్వేలు మరియు రోలింగ్ ఎలిమెంట్లను తుప్పు లేదా నష్టం సంకేతాల కోసం పరిశీలించడం, నిరోధకత లేకుండా సజావుగా కదలికను నిర్ధారించడం వంటివి ఉండాలి - ఇది తరచుగా విస్మరించబడే కానీ అకాల దుస్తులు నివారించడానికి కీలకమైన దశ.

బేరింగ్లను అమర్చడానికి సిద్ధమవుతున్నప్పుడు, రక్షణ పూతలు లేదా అవశేషాలను తొలగించడానికి అన్ని ఉపరితలాలను శుభ్రపరచడం ద్వారా ప్రారంభించండి. ఐసోప్రొపైల్ ఆల్కహాల్ (70-75% గాఢత) కలిగిన లింట్-ఫ్రీ క్లాత్ ఈ పనికి ఉత్తమంగా పనిచేస్తుంది, ఎందుకంటే ఇది ఫిట్టింగ్ టాలరెన్స్లను ప్రభావితం చేసే అవశేషాలను వదిలివేయకుండా పూర్తిగా ఆవిరైపోతుంది. ఈ శుభ్రపరిచే ప్రక్రియలో, బేరింగ్ ఇంటర్ఫేస్లపై ప్రత్యేక శ్రద్ధ వహించండి; ఇన్స్టాలేషన్ సమయంలో ఉపరితలాల మధ్య చిక్కుకున్న ఏదైనా కణ పదార్థం కాలక్రమేణా ఖచ్చితత్వాన్ని తగ్గించే అసమాన ఒత్తిడి బిందువులను సృష్టించగలదు.

గ్రానైట్ యొక్క ఖచ్చితత్వ-నేల ఉపరితలాలు దెబ్బతినకుండా ఉండటానికి వాస్తవ మౌంటు ప్రక్రియను జాగ్రత్తగా నిర్వహించడం అవసరం.

ప్రెసిషన్ బేరింగ్ల కోసం, ప్రామాణిక పరిస్థితుల కోసం లిథియం-మందం చేయబడిన మినరల్ గ్రీజు (NLGI గ్రేడ్ 2) లేదా హై-స్పీడ్/హై-టెంపరేచర్ వాతావరణాల కోసం SKF LGLT 2 సింథటిక్ గ్రీజును ఉపయోగించండి. బేరింగ్లను 25-35% ఖాళీ స్థలం వరకు నింపండి మరియు లూబ్రికెంట్ను సమానంగా పంపిణీ చేయడానికి తక్కువ-వేగ రన్-ఇన్ చేయండి.

బేరింగ్లను సరిగ్గా భద్రపరచడం అనేది కార్యాచరణ అవసరాల ఆధారంగా తగిన యాంటీ-లూజనింగ్ పరికరాలను ఎంచుకోవడం ద్వారా జరుగుతుంది. ఎంపికలలో డబుల్ నట్స్, స్ప్రింగ్ వాషర్లు, స్ప్లిట్ పిన్స్ లేదా స్లాట్డ్ నట్స్ మరియు ట్యాబ్ వాషర్లతో లాక్ వాషర్లు ఉన్నాయి, ప్రతి ఒక్కటి వేర్వేరు అప్లికేషన్లలో విభిన్న ప్రయోజనాలను అందిస్తాయి. బహుళ బోల్ట్లను బిగించేటప్పుడు, ఎల్లప్పుడూ క్రిస్క్రాస్ సీక్వెన్స్ను ఉపయోగించండి, తరువాతి వైపుకు వెళ్లే ముందు ఒక ఫాస్టెనర్ను పూర్తిగా బిగించకుండా క్రమంగా టార్క్ను పెంచుతుంది. ఈ టెక్నిక్ బేరింగ్ హౌసింగ్ చుట్టూ ఏకరీతి బిగింపు శక్తిని నిర్ధారిస్తుంది. పొడవైన స్ట్రిప్ కనెక్షన్ల కోసం, మధ్య నుండి బిగించడం ప్రారంభించండి మరియు సంభోగం ఉపరితలాల వార్పింగ్ లేదా వక్రీకరణను నివారించడానికి రెండు దిశలలో బయటికి పని చేయండి. బాటమ్ అవుట్ చేయకుండా పూర్తి నిశ్చితార్థాన్ని నిర్ధారించడానికి థ్రెడ్ చివరలను 1-2 థ్రెడ్ల ద్వారా గింజల దాటి పొడుచుకు రావడం మంచి నియమం.

యాంత్రిక సంస్థాపన తర్వాత, గ్రానైట్ భాగాలను సమలేఖనం చేసే క్లిష్టమైన ప్రక్రియ ప్రారంభమవుతుంది. ఎలక్ట్రానిక్ లెవెల్ లేదా ప్రెసిషన్ స్పిరిట్ లెవెల్ ఉపయోగించి, సమానత్వాన్ని తనిఖీ చేయడానికి పరికరాన్ని ఉపరితలం అంతటా బహుళ పాయింట్లపై ఉంచండి. బుడగ మధ్యలో ఎడమవైపు కనిపిస్తే, ఎడమ వైపు ఎక్కువగా ఉంటుంది; కుడివైపు ఉంటే, కుడి వైపు సర్దుబాటు అవసరం. బుడగ అన్ని కొలత పాయింట్ల అంతటా కేంద్రీకృతమై ఉన్నప్పుడు నిజమైన క్షితిజ సమాంతర అమరిక సాధించబడుతుంది - ఇది అన్ని తదుపరి మ్యాచింగ్ లేదా కొలత కార్యకలాపాల ఖచ్చితత్వాన్ని నేరుగా ప్రభావితం చేసే దశ.

ఇన్స్టాలేషన్ చివరి దశలో అన్ని పారామితులు ఆమోదయోగ్యమైన పరిధులలోకి వస్తాయని నిర్ధారించుకోవడానికి స్టార్టప్ సీక్వెన్స్ను పర్యవేక్షించడం జరుగుతుంది. గమనించవలసిన ముఖ్యమైన మెట్రిక్లలో భ్రమణ వేగం, కదలిక సున్నితత్వం, కుదురు ప్రవర్తన, సరళత పీడనం మరియు ఉష్ణోగ్రత, అలాగే కంపనం మరియు శబ్దం స్థాయిలు ఉన్నాయి. భవిష్యత్ సూచన కోసం ఈ ప్రారంభ రీడింగుల లాగ్ను నిర్వహించాలని నేను ఎల్లప్పుడూ సిఫార్సు చేస్తున్నాను, ఎందుకంటే అవి సాధారణ ఆపరేషన్ కోసం బేస్లైన్ను ఏర్పాటు చేస్తాయి. అన్ని స్టార్టప్ పారామితులు పేర్కొన్న టాలరెన్స్లలో స్థిరీకరించబడినప్పుడు మాత్రమే మీరు ఆపరేషనల్ టెస్టింగ్కు వెళ్లాలి, ఇందులో ఫీడ్ రేట్ల ధృవీకరణ, ప్రయాణ సర్దుబాట్లు, లిఫ్టింగ్ మెకానిజం కార్యాచరణ మరియు కుదురు భ్రమణ ఖచ్చితత్వం - ఇన్స్టాలేషన్ విజయాన్ని ధృవీకరించే కీలకమైన నాణ్యత తనిఖీలు ఉంటాయి.

గ్రానైట్ కాంపోనెంట్ జీవితకాలం పెంచడానికి అవసరమైన నిర్వహణ పద్ధతులు

గ్రానైట్ యొక్క స్వాభావిక లక్షణాలు అద్భుతమైన మన్నికను అందిస్తున్నప్పటికీ, ఖచ్చితత్వ అనువర్తనాల్లో దాని దీర్ఘాయువు చివరికి దాని నిర్మాణ సమగ్రత మరియు ఖచ్చితత్వ లక్షణాలను రక్షించే సరైన నిర్వహణ ప్రోటోకాల్లను అమలు చేయడంపై ఆధారపడి ఉంటుంది. గ్రానైట్ ఉపరితలాలతో క్రమాంకనం ప్రయోగశాలలను సంవత్సరాలుగా నిర్వహిస్తున్నందున, నేను తయారీదారు అంచనాలకు మించి కాంపోనెంట్ జీవితాన్ని స్థిరంగా పొడిగించే నిర్వహణ దినచర్యను అభివృద్ధి చేసాను - తరచుగా 30% లేదా అంతకంటే ఎక్కువ - అదే సమయంలో క్లిష్టమైన ఖచ్చితత్వ నిర్దేశాలను సంరక్షిస్తున్నాను.

పర్యావరణ నియంత్రణ సమర్థవంతమైన గ్రానైట్ భాగాల నిర్వహణకు పునాది వేస్తుంది.

ఆపరేటింగ్ వాతావరణాన్ని 20±2°C వద్ద 45-55% తేమతో నిర్వహించండి. 75% ఐసోప్రొపైల్ ఆల్కహాల్ మరియు మృదువైన మైక్రోఫైబర్ వస్త్రాలను ఉపయోగించి ఉపరితలాలను శుభ్రం చేయండి; ఆమ్ల క్లీనర్లను నివారించండి. ±0.005mm/m లోపల ఫ్లాట్నెస్ను ధృవీకరించడానికి లేజర్ ఇంటర్ఫెరోమీటర్లతో (ఉదా., రెనిషా) వార్షిక క్రమాంకనాన్ని షెడ్యూల్ చేయండి.

ఈ ఖచ్చితత్వ సాధనాలను స్థిరమైన పరిస్థితులలో వ్యవస్థాపించాలి. అవి ఉష్ణ చక్రాలు, తేమ శోషణ మరియు ఉపరితల ముగింపును క్షీణింపజేసే కణ రాపిడిని నిరోధిస్తాయి.

నియంత్రణలు అనివార్యమైనప్పుడు, పనిచేయని సమయాల్లో ఇన్సులేటెడ్ కవర్లను ఉపయోగించండి. రోజువారీ తాపన చక్రాలతో సౌకర్యాలలో ఉష్ణోగ్రత హెచ్చుతగ్గులకు వ్యతిరేకంగా అవి బఫర్ అవుతాయి.

రోజువారీ వినియోగ పద్ధతులు దీర్ఘకాలిక పనితీరును గణనీయంగా ప్రభావితం చేస్తాయి. ప్రభావ నష్టాన్ని నివారించడానికి ఎల్లప్పుడూ వర్క్పీస్లను గ్రానైట్ ఉపరితలాలపై సున్నితంగా ఉంచండి.

కఠినమైన పదార్థాలను ఖచ్చితమైన-నేల ఉపరితలాలపై ఎప్పుడూ జారవిడుచుకోకండి. ఇది కాలక్రమేణా కొలత ఖచ్చితత్వాన్ని రాజీ చేసే సూక్ష్మ-గీతలను నివారిస్తుంది.

లోడ్ పరిమితులను గౌరవించడం కూడా అంతే ముఖ్యం. రేట్ చేయబడిన సామర్థ్యాన్ని మించిపోవడం వల్ల తక్షణ నష్టం మరియు క్రమంగా వైకల్యం ఖచ్చితత్వాన్ని ప్రభావితం చేస్తుంది.

నేను ప్రతి వర్క్స్టేషన్ దగ్గర లామినేటెడ్ లోడ్ కెపాసిటీ చార్ట్ను అన్ని ఆపరేటర్లకు నిరంతరం గుర్తు చేస్తాను.

గ్రానైట్ యొక్క ఖచ్చితత్వ లక్షణాలను కాపాడటానికి క్రమం తప్పకుండా శుభ్రపరచడం చాలా అవసరం. ప్రతి ఉపయోగం తర్వాత, అన్ని శిధిలాలను తొలగించి, మృదువైన గుడ్డతో ఉపరితలాన్ని తుడవండి.

గోకడం లేకుండా సూక్ష్మ కణాలను బంధించడానికి మైక్రోఫైబర్ ఉత్తమంగా పనిచేస్తుంది. పూర్తిగా శుభ్రపరచడానికి, రాతి ఉపరితలాల కోసం రూపొందించిన తటస్థ pH డిటర్జెంట్ను ఉపయోగించండి.

కఠినమైన రసాయనాలు లేదా రాపిడి క్లీనర్లను నివారించండి, ఇవి ముగింపును చెక్కవచ్చు లేదా మసకబారవచ్చు. నా బృందం భాగాలకు నష్టం కలిగించకుండా నూనెలను తొలగించడానికి 75% ఐసోప్రొపైల్ ఆల్కహాల్ను ఉపయోగిస్తుంది.

ఎక్కువ కాలం ఉపయోగంలో లేనప్పుడు, సరైన నిల్వ చాలా ముఖ్యం. నిల్వ చేయడానికి ముందు అన్ని ఉపరితలాలను పూర్తిగా శుభ్రం చేయండి.

లోహ భాగాలకు తుప్పు నిరోధకం యొక్క పలుచని పొరను పూయండి. మొత్తం అసెంబ్లీని గాలి చొరబడని, దుమ్ము-నిరోధక కవర్తో కప్పండి.

దీర్ఘకాలిక నిల్వ కోసం అసలు ప్యాకేజింగ్ను ఉపయోగించమని నేను సిఫార్సు చేస్తున్నాను. ఇది వార్పింగ్కు కారణమయ్యే పీడన బిందువులను సృష్టించకుండా భాగాలకు మద్దతు ఇస్తుంది.

కాలానుగుణ కార్యకలాపాల కోసం, ఈ నిల్వ ప్రోటోకాల్ నిష్క్రియ సమయాల్లో సంక్షేపణం మరియు ఉష్ణోగ్రత సంబంధిత ఒత్తిళ్లను నివారిస్తుంది.

ఏదైనా కదలిక తర్వాత తిరిగి లెవలింగ్ చేయడం అనేది తరచుగా విస్మరించబడే అంశం. చిన్నపాటి రీపోజిషనింగ్ కూడా ఖచ్చితత్వ సాధనాలకు అంతరాయం కలిగించవచ్చు.

ప్రారంభ సంస్థాపన నుండి ఎలక్ట్రానిక్ లేదా స్పిరిట్ లెవల్ టెక్నిక్లను ఉపయోగించి క్షితిజ సమాంతర అమరికను తిరిగి క్రమాంకనం చేయండి. అనేక ఖచ్చితత్వ సమస్యలు కదలిక తర్వాత అన్లెవల్ భాగాలకు చెందినవి.

పనితీరును ప్రభావితం చేసే ముందు సంభావ్య సమస్యలను గుర్తించడానికి క్రమం తప్పకుండా తనిఖీ షెడ్యూల్ను ఏర్పాటు చేయండి. వారపు తనిఖీలలో ఉపరితల స్థితి అంచనాలు కూడా ఉండాలి.

త్రైమాసిక తనిఖీలలో ఖచ్చితమైన పరికరాలను ఉపయోగించి ఫ్లాట్నెస్ మరియు సమాంతరత యొక్క వివరణాత్మక కొలతలు ఉండవచ్చు. వీటిని డాక్యుమెంట్ చేయడం నిర్వహణ చరిత్రను సృష్టిస్తుంది.

ఇది నివారణ నిర్వహణ ఎప్పుడు అవసరమో అంచనా వేయడంలో సహాయపడుతుంది, ఊహించని వైఫల్యాల కంటే షెడ్యూల్ చేయబడిన డౌన్టైమ్ను అనుమతిస్తుంది. చురుకైన పారిశ్రామిక రాతి నిర్వహణ ఉన్న సౌకర్యాలు వాటి పరికరాల నుండి ఎక్కువ సేవా జీవితాలను మరియు మరింత నమ్మదగిన పనితీరును సాధిస్తాయి.

గ్రానైట్ యొక్క అసాధారణమైన డైమెన్షనల్ స్థిరత్వం మరియు దుస్తులు నిరోధకత ఖచ్చితమైన యంత్ర భాగాలకు అమూల్యమైనవిగా చేస్తాయి. సరైన సంస్థాపన మరియు నిర్వహణ పద్ధతుల ద్వారా ఈ ప్రయోజనాలు పూర్తిగా గ్రహించబడతాయి.

మేము అన్వేషించినట్లుగా, సంస్థాపన సమయంలో అమరిక, శుభ్రపరచడం మరియు పర్యావరణ నియంత్రణపై జాగ్రత్తగా దృష్టి పెట్టడం దీర్ఘకాలిక పనితీరుకు పునాది వేస్తుంది. స్థిరమైన నిర్వహణ ఖచ్చితత్వాన్ని కాపాడుతుంది మరియు సేవా జీవితాన్ని పొడిగిస్తుంది.

ఈ ప్రత్యేక భాగాలతో పనిచేసే తయారీ నిపుణులకు, ఈ పద్ధతులను నేర్చుకోవడం వల్ల డౌన్టైమ్ తగ్గుతుంది మరియు భర్తీ ఖర్చులు తగ్గుతాయి. అవి స్థిరంగా నమ్మదగిన ఖచ్చితత్వ కొలతలను నిర్ధారిస్తాయి.

గ్రానైట్ ఖచ్చితత్వ కొలత సాధనాలు తయారీ నాణ్యతలో గణనీయమైన పెట్టుబడిని సూచిస్తాయని గుర్తుంచుకోండి. సరైన జాగ్రత్త ద్వారా ఆ పెట్టుబడిని రక్షించడం వలన పరికరాలు రాబోయే సంవత్సరాలలో ఖచ్చితమైన ఫలితాలను అందిస్తాయి.

పోస్ట్ సమయం: నవంబర్-19-2025