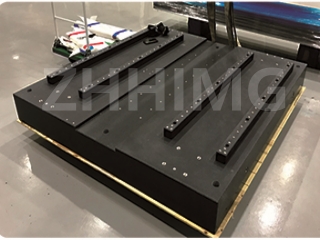

హై-ఎండ్ తయారీ మరియు అత్యాధునిక శాస్త్రీయ పరిశోధన రంగంలో, గ్రానైట్ ప్రెసిషన్ బేస్ అనేక ప్రెసిషన్ పరికరాల యొక్క ప్రధాన మద్దతు భాగాలుగా ఉంటుంది, దాని పనితీరు నేరుగా పరికరాల ఖచ్చితత్వం మరియు స్థిరత్వానికి సంబంధించినది. గ్రానైట్ ప్రెసిషన్ బేస్ యొక్క గరిష్ట సామర్థ్యాన్ని త్రవ్వడానికి మరియు దాని సేవా జీవితాన్ని పొడిగించడానికి శాస్త్రీయ మరియు సహేతుకమైన శుభ్రపరచడం మరియు నిర్వహణ పద్ధతులు కీలకం. మీ వివరాలు క్రింద ఉన్నాయి.

రోజువారీ శుభ్రపరచడం: చిన్న విషయాలే నిజమైన విషయం

దుమ్ము శుభ్రపరచడం: రోజువారీ కార్యకలాపాలు పూర్తయిన తర్వాత, ముడతలు పడని మృదువైన, దుమ్ము లేని వస్త్రాన్ని ఎంచుకుని, గ్రానైట్ ప్రెసిషన్ బేస్ ఉపరితలాన్ని సున్నితమైన మరియు సమాన కదలికలతో తుడవండి. గాలిలోని దుమ్ము కణాలు చిన్నవిగా ఉన్నప్పటికీ, అవి దీర్ఘకాలికంగా పేరుకుపోయిన తర్వాత బేస్ మరియు పరికరాల ఫిట్ మరియు ఆపరేటింగ్ ఖచ్చితత్వాన్ని ప్రభావితం చేస్తాయి. తుడిచేటప్పుడు, సులభంగా విస్మరించబడే అంచులు, మూలలు మరియు పొడవైన కమ్మీలతో సహా బేస్ యొక్క ప్రతి మూలకు శ్రద్ధ వహించండి. చేరుకోవడానికి కష్టంగా ఉండే ఇరుకైన అంతరాల కోసం, సన్నని బ్రిస్టల్స్తో చొచ్చుకుపోయి బేస్ ఉపరితలంపై గీతలు పడకుండా దుమ్మును సున్నితంగా తుడిచిపెట్టే చిన్న బ్రష్ ఉపయోగపడుతుంది.

మరక చికిత్స: బేస్ యొక్క ఉపరితలం ప్రాసెసింగ్ సమయంలో చిమ్మిన ద్రవాన్ని కత్తిరించడం, లూబ్రికేటింగ్ ఆయిల్ మరకలు లేదా ఆపరేటర్ అనుకోకుండా వదిలిపెట్టిన చేతి ముద్రలు వంటి మరకలతో కలుషితమైనట్లు గుర్తించిన తర్వాత, వెంటనే చర్య తీసుకోవడం అవసరం. తగిన మొత్తంలో న్యూట్రల్ క్లీనర్ను సిద్ధం చేయండి, దుమ్ము లేని వస్త్రంపై స్ప్రే చేయండి, మరకపై అదే దిశలో సున్నితంగా తుడవండి, అధిక ఘర్షణను నివారించడానికి బలం మితంగా ఉండాలి. మరకను తొలగించిన తర్వాత, ఎండబెట్టిన తర్వాత బేస్ ఉపరితలంపై డిటర్జెంట్ జాడలను వదిలివేయకుండా నిరోధించడానికి శుభ్రమైన తడిగా ఉన్న వస్త్రంతో అవశేష డిటర్జెంట్ను త్వరగా తుడవండి. చివరగా, ఉపరితలంపై తేమ మిగిలి ఉండకుండా చూసుకోవడానికి పొడి దుమ్ము లేని వస్త్రంతో బేస్ను పూర్తిగా తుడవండి, తద్వారా నీటి కోతకు కారణం కాదు. గ్రానైట్లోని ఖనిజాలతో రసాయనికంగా చర్య జరిపి, ఉపరితలాన్ని తుప్పు పట్టించి, దాని ఖచ్చితత్వం మరియు అందాన్ని నాశనం చేసే ఆమ్ల లేదా ఆల్కలీన్ క్లీనర్ల వాడకంపై ప్రత్యేక శ్రద్ధ ఉండాలి.

క్రమం తప్పకుండా డీప్ క్లీనింగ్: పూర్తి నిర్వహణ పనితీరును హామీ ఇస్తుంది.

సైకిల్ సెట్టింగ్: పర్యావరణం యొక్క ఉపయోగం యొక్క పరిశుభ్రత మరియు పరికరాల వాడకం యొక్క ఫ్రీక్వెన్సీ ప్రకారం, సాధారణంగా ప్రతి 1-2 నెలలకు గ్రానైట్ ప్రెసిషన్ బేస్ యొక్క లోతైన శుభ్రపరచడం అవసరం.పరికరాలు ఎక్కువ దుమ్ము, తేమ లేదా తినివేయు వాయువులతో కఠినమైన వాతావరణంలో ఉంటే లేదా చాలా తరచుగా ఉపయోగించబడుతుంటే, బేస్ అన్ని సమయాల్లో ఉత్తమ స్థితిలో ఉందని నిర్ధారించుకోవడానికి శుభ్రపరిచే చక్రాన్ని తగ్గించాలని సిఫార్సు చేయబడింది.

శుభ్రపరిచే ప్రక్రియ: డీప్ క్లీనింగ్ చేయడానికి ముందు, గ్రానైట్ ప్రెసిషన్ బేస్కు అనుసంధానించబడిన పరికరాల భాగాలను జాగ్రత్తగా తీసివేసి, శుభ్రపరిచే సమయంలో ఢీకొనడం వల్ల కలిగే నష్టాన్ని నివారించడానికి రక్షణ చర్యలు తీసుకోండి. ఒక బేసిన్లో నీటిని సిద్ధం చేసుకోండి, మృదువైన బ్రష్ను తడిపి, గ్రానైట్ ఆకృతి దిశలో కొద్ది మొత్తంలో తేలికపాటి ప్రత్యేక స్టోన్ క్లీనర్లో ముంచి, బేస్ ఉపరితలాన్ని జాగ్రత్తగా స్క్రబ్ చేయండి. రోజువారీ శుభ్రపరచడంలో చేరుకోవడం కష్టంగా ఉండే చిన్న రంధ్రాలు, ఖాళీలు మరియు ధూళి పేరుకుపోయే ప్రాంతాలను శుభ్రపరచడంపై దృష్టి పెట్టండి. శుభ్రపరిచిన తర్వాత, శుభ్రపరిచే ఏజెంట్లు మరియు ధూళి పూర్తిగా తొలగించబడిందని నిర్ధారించుకోవడానికి వివిధ కోణాల నుండి తక్కువ పీడన వాటర్ గన్ (నీటి పీడనాన్ని నియంత్రించడంపై శ్రద్ధ వహించండి, బేస్కు నష్టం జరగకుండా ఉండండి) ఉపయోగించి బేస్ను పుష్కలంగా నీటితో శుభ్రం చేయండి. కడిగిన తర్వాత, బేస్ను బాగా వెంటిలేషన్ చేయబడిన, పొడి మరియు శుభ్రమైన వాతావరణంలో సహజంగా ఆరబెట్టడానికి ఉంచండి లేదా నీటి మరకల వల్ల కలిగే నీటి మచ్చలు లేదా బూజును నివారించడానికి శుభ్రమైన సంపీడన గాలిని ఆరబెట్టండి.

నిర్వహణ పాయింట్లు: నివారణ ఆధారిత, మన్నికైనవి

ఢీకొనకుండా నిరోధించడం: గ్రానైట్ యొక్క కాఠిన్యం ఎక్కువగా ఉన్నప్పటికీ, దాని ఆకృతి పెళుసుగా ఉన్నప్పటికీ, రోజువారీ ఆపరేషన్ మరియు పరికరాల నిర్వహణ ప్రక్రియలో, భారీ వస్తువుల వల్ల కొంచెం అనుకోకుండా ప్రభావితమైనా, పగుళ్లు లేదా నష్టం సంభవించవచ్చు, ఇది దాని పనితీరును తీవ్రంగా ప్రభావితం చేస్తుంది. అందువల్ల, ఆపరేటర్ జాగ్రత్తగా ఉండాలని గుర్తు చేయడానికి పని ప్రదేశంలో ఒక హెచ్చరిక గుర్తును ప్రముఖ స్థానంలో ఉంచుతారు. పరికరాలను తరలించేటప్పుడు లేదా వస్తువులను ఉంచేటప్పుడు, వాటిని జాగ్రత్తగా నిర్వహించండి. అవసరమైతే, ప్రమాదవశాత్తు ఢీకొనే ప్రమాదాన్ని తగ్గించడానికి స్థావరాల చుట్టూ రక్షిత మ్యాట్లను వ్యవస్థాపించండి.

ఉష్ణోగ్రత మరియు తేమ నియంత్రణ: గ్రానైట్ ఉష్ణోగ్రత మరియు తేమ మార్పులకు ఎక్కువ సున్నితంగా ఉంటుంది. ఆదర్శ పని వాతావరణ ఉష్ణోగ్రతను 20 ° C ± 1 ° C వద్ద నియంత్రించాలి మరియు సాపేక్ష ఆర్ద్రతను 40%-60% RH వద్ద నిర్వహించాలి. ఉష్ణోగ్రతలో పదునైన హెచ్చుతగ్గులు గ్రానైట్ విస్తరించడానికి మరియు కుంచించుకుపోవడానికి కారణమవుతాయి, ఫలితంగా డైమెన్షనల్ మార్పులు సంభవిస్తాయి మరియు పరికరాల ఖచ్చితత్వాన్ని ప్రభావితం చేస్తాయి; అధిక తేమ వాతావరణం గ్రానైట్ ఉపరితలం నీటి ఆవిరిని గ్రహించడానికి కారణమవుతుంది, ఇది ఉపరితల కోతకు కారణమవుతుంది మరియు దీర్ఘకాలంలో ఖచ్చితత్వాన్ని తగ్గిస్తుంది. గ్రానైట్ ప్రెసిషన్ బేస్ కోసం ఎంటర్ప్రైజెస్ స్థిరమైన ఉష్ణోగ్రత మరియు తేమ ఎయిర్ కండిషనింగ్ సిస్టమ్, ఉష్ణోగ్రత మరియు తేమ సెన్సార్లు మరియు ఇతర పరికరాలను, రియల్-టైమ్ పర్యవేక్షణ మరియు పర్యావరణ ఉష్ణోగ్రత మరియు తేమ నియంత్రణను వ్యవస్థాపించవచ్చు, స్థిరమైన మరియు తగిన పని వాతావరణాన్ని సృష్టించడానికి.

ప్రెసిషన్ డిటెక్షన్ మరియు క్రమాంకనం: ప్రతి 3-6 నెలలకు, గ్రానైట్ ప్రెసిషన్ బేస్ యొక్క ఫ్లాట్నెస్, స్ట్రెయిట్నెస్ మరియు ఇతర కీలక ఖచ్చితత్వ సూచికలను గుర్తించడానికి కోఆర్డినేట్ కొలిచే పరికరం, లేజర్ ఇంటర్ఫెరోమీటర్ మొదలైన ప్రొఫెషనల్ హై-ప్రెసిషన్ కొలిచే పరికరాలను ఉపయోగించడం.ఖచ్చితత్వ విచలనం కనుగొనబడిన తర్వాత, సకాలంలో ప్రొఫెషనల్ నిర్వహణ సిబ్బందిని సంప్రదించండి మరియు పరికరాలు ఎల్లప్పుడూ అధిక-ప్రెసిషన్ ఆపరేషన్ స్థితిలో ఉన్నాయని నిర్ధారించుకోవడానికి, క్రమాంకనం చేయడానికి మరియు మరమ్మత్తు చేయడానికి ప్రొఫెషనల్ సాధనాలు మరియు సాంకేతికతను ఉపయోగించండి.

సరైన శుభ్రపరచడం మరియు నిర్వహణ పద్ధతులను ఎంచుకోండి, గ్రానైట్ ప్రెసిషన్ బేస్ను బాగా చూసుకోండి, ఇది చాలా కాలం పాటు అద్భుతమైన ఖచ్చితత్వం మరియు స్థిరత్వాన్ని కొనసాగించడమే కాకుండా, మీ ఖచ్చితత్వ పరికరాలకు నమ్మకమైన మద్దతును అందించగలదు, కానీ పరికరాల వైఫల్య రేటును తగ్గిస్తుంది, సేవా జీవితాన్ని పొడిగిస్తుంది, మీ ఉత్పత్తి మరియు శాస్త్రీయ పరిశోధన పనిని ఎస్కార్ట్ చేస్తుంది మరియు ఎక్కువ విలువను సృష్టిస్తుంది.

పోస్ట్ సమయం: ఏప్రిల్-10-2025