ఆటోమోటివ్ పరిశ్రమలో, భాగాల డైమెన్షనల్ ఖచ్చితత్వం మొత్తం వాహనం యొక్క పనితీరు, భద్రత మరియు విశ్వసనీయతను నేరుగా ప్రభావితం చేస్తుంది. ఇంజిన్ యొక్క కీలక భాగాల నుండి ప్రెసిషన్ ట్రాన్స్మిషన్ భాగాల వరకు, ప్రతి చిన్న డైమెన్షనల్ విచలనం గొలుసు ప్రతిచర్యను ప్రేరేపిస్తుంది, ఇది అసాధారణ శబ్దాలు, పెరిగిన ఇంధన వినియోగం మరియు వాహనంలో భద్రతా ప్రమాదాలకు దారితీస్తుంది. గ్రానైట్ కొలిచే సాధనాలు, వాటి ప్రత్యేకమైన భౌతిక లక్షణాలు మరియు సాంకేతిక ప్రయోజనాలతో, ఆటోమోటివ్ భాగాల తయారీ ప్రక్రియలో అంతిమ డైమెన్షనల్ ఖచ్చితత్వాన్ని నిర్ధారించడానికి ప్రధాన సాధనాలుగా మారాయి, ఆటోమోటివ్ పరిశ్రమ యొక్క అధిక-నాణ్యత అభివృద్ధికి బలమైన పునాదిని వేస్తున్నాయి.

గ్రానైట్ కొలిచే సాధనాల యొక్క సహజ ప్రయోజనాలు: స్థిరత్వం మరియు ఖచ్చితత్వం యొక్క పునాది

గ్రానైట్ అనేది దీర్ఘకాలిక భౌగోళిక ప్రక్రియల ద్వారా ఏర్పడిన ఒక రకమైన సహజ రాయి. దీని అంతర్గత ఖనిజ స్ఫటికాలు దట్టంగా ఉంటాయి మరియు నిర్మాణం దట్టంగా మరియు ఏకరీతిగా ఉంటుంది, ఇది దీనికి అత్యుత్తమ పనితీరును అందిస్తుంది. మొదటగా, గ్రానైట్ ఉష్ణ విస్తరణ యొక్క చాలా తక్కువ గుణకాన్ని కలిగి ఉంటుంది, సాధారణంగా 5 నుండి 7×10⁻⁶/℃ వరకు ఉంటుంది. ఈ లక్షణం ఉష్ణోగ్రత మార్పుల ద్వారా దాదాపుగా ప్రభావితం కాకుండా చేస్తుంది. ఆటోమోటివ్ విడిభాగాల తయారీ వర్క్షాప్లలో, పరికరాల ఆపరేషన్ ద్వారా ఉత్పన్నమయ్యే వేడి మరియు పర్యావరణ ఉష్ణోగ్రతలో హెచ్చుతగ్గులు చాలా సాధారణం. సాధారణ పదార్థాలతో తయారు చేయబడిన కొలిచే సాధనాలు ఉష్ణ విస్తరణ మరియు సంకోచం కారణంగా డైమెన్షనల్ లోపాలను కలిగిస్తాయి, ఇది కొలత ఖచ్చితత్వాన్ని ప్రభావితం చేస్తుంది. గ్రానైట్ కొలిచే సాధనాలు ఉష్ణోగ్రత మారినప్పుడు డైమెన్షనల్ స్థిరత్వాన్ని నిర్వహించగలవు, కొలత డేటా యొక్క విశ్వసనీయతను నిర్ధారిస్తాయి మరియు భాగాల ప్రాసెసింగ్ కోసం ఖచ్చితమైన సూచన ప్రమాణాలను అందిస్తాయి.

రెండవది, గ్రానైట్ యొక్క అధిక కాఠిన్యం మరియు ధరించే నిరోధకత దాని యొక్క మరొక ప్రధాన ప్రయోజనం. 6 నుండి 7 వరకు మోహ్స్ కాఠిన్యం కలిగిన గ్రానైట్ తరచుగా కొలత కార్యకలాపాల సమయంలో ధరించే అవకాశం లేదు. ఆటోమోటివ్ భాగాల తయారీలో తరచుగా పెద్ద మొత్తంలో పునరావృత కొలత పని ఉంటుంది. గ్రానైట్ కొలిచే సాధనాలు దీర్ఘకాలిక ఉపయోగం అంతటా అధిక-ఖచ్చితత్వ కొలత ఉపరితలాలను నిర్వహించగలవు, సాధన దుస్తులు కారణంగా కలిగే కొలత విచలనాలను తగ్గించగలవు, సేవా జీవితాన్ని పొడిగించగలవు మరియు అదే సమయంలో సంస్థలకు సాధన భర్తీ ఖర్చులను తగ్గించగలవు. అదనంగా, గ్రానైట్ అద్భుతమైన వైబ్రేషన్ డంపింగ్ పనితీరును కూడా కలిగి ఉంటుంది, ఇది వర్క్షాప్లో యంత్ర పరికరాలు మరియు లాజిస్టిక్స్ రవాణా యొక్క ఆపరేషన్ ద్వారా ఉత్పన్నమయ్యే కంపనాలను సమర్థవంతంగా గ్రహించగలదు, కొలత ప్రక్రియకు స్థిరమైన వాతావరణాన్ని అందిస్తుంది, కొలత ఫలితాలతో కంపన జోక్యాన్ని నివారిస్తుంది మరియు డైమెన్షనల్ తనిఖీ యొక్క ఖచ్చితత్వాన్ని నిర్ధారిస్తుంది.

ఆటోమోటివ్ భాగాల తయారీలో గ్రానైట్ కొలిచే సాధనాల యొక్క ముఖ్య అనువర్తనాలు

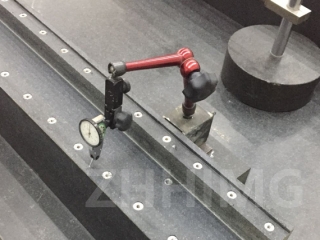

ఇంజిన్ తయారీ ప్రక్రియలో, గ్రానైట్ కొలిచే సాధనాలు కీలక పాత్ర పోషిస్తాయి. ఇంజిన్ బ్లాక్ మరియు సిలిండర్ హెడ్ వంటి కోర్ భాగాల డైమెన్షనల్ ఖచ్చితత్వం దహన సామర్థ్యం మరియు శక్తి ఉత్పత్తిని నేరుగా ప్రభావితం చేస్తుంది. గ్రానైట్ ప్లాట్ఫామ్, దాని అత్యంత అధిక ఫ్లాట్నెస్ (±0.005mm/m వరకు)తో, సిలిండర్ బ్లాక్ యొక్క ఫ్లాట్నెస్ గుర్తింపుకు ఖచ్చితమైన సూచనను అందిస్తుంది మరియు ప్రతి కీలు ఉపరితలం యొక్క సీలింగ్ను నిర్ధారిస్తుంది. గ్రానైట్ గేజ్ బ్లాక్లు, డయల్ ఇండికేటర్ స్టాండ్లు మరియు ఇతర సాధనాలు పిస్టన్ పిన్ హోల్ యొక్క వ్యాసం మరియు క్రాంక్ షాఫ్ట్ జర్నల్ పరిమాణం వంటి కీలక పారామితులను ఖచ్చితంగా కొలవగలవు, ఇంజిన్ యొక్క అసెంబ్లీ ఖచ్చితత్వం మరియు కార్యాచరణ స్థిరత్వాన్ని నిర్ధారించడానికి మైక్రోమీటర్ స్థాయిలో లోపాన్ని ఖచ్చితంగా నియంత్రిస్తాయి.

ఆటోమోటివ్ ట్రాన్స్మిషన్ సిస్టమ్ భాగాల తయారీలో గ్రానైట్ కొలిచే సాధనాలు కూడా ఎంతో అవసరం. ట్రాన్స్మిషన్ గేర్ల టూత్ ప్రొఫైల్ ఖచ్చితత్వం, షాఫ్ట్ భాగాల స్థూపాకారత మరియు ఇతర సూచికలు గేర్ షిఫ్టింగ్ యొక్క సున్నితత్వం మరియు వాహనం యొక్క ప్రసార సామర్థ్యంతో నేరుగా సంబంధం కలిగి ఉంటాయి. గ్రానైట్ గైడ్ రైల్ రకం కొలిచే పరికరం గేర్ టూత్ ప్రొఫైల్ను చాలా ఎక్కువ సరళత మరియు స్థిరత్వంతో ఖచ్చితంగా స్కాన్ చేయడానికి కొలత ప్రోబ్ను మార్గనిర్దేశం చేయగలదు మరియు దోష గుర్తింపు ఖచ్చితత్వం ± 0.002mm కి చేరుకుంటుంది. షాఫ్ట్ భాగాల లంబంగా మరియు సమాంతరతను గుర్తించడానికి గ్రానైట్ చదరపు పెట్టెలను ఉపయోగిస్తారు, ప్రతి భాగం మధ్య అసెంబ్లీ సంబంధం యొక్క ఖచ్చితత్వాన్ని నిర్ధారిస్తుంది మరియు ట్రాన్స్మిషన్ సిస్టమ్ యొక్క విశ్వసనీయతను పెంచుతుంది.

అదనంగా, ఆటోమోటివ్ ఛాసిస్ భాగాల తయారీ ప్రక్రియలో, సస్పెన్షన్ సిస్టమ్ మరియు స్టీరింగ్ సిస్టమ్ వంటి భాగాలకు డైమెన్షనల్ ఖచ్చితత్వ అవసరాలు సమానంగా కఠినంగా ఉంటాయి. గ్రానైట్ కొలిచే సాధనాలు రంధ్రం వ్యాసం, స్లాట్ వెడల్పు మరియు భాగాల పొడవు వంటి కొలతలను ఖచ్చితంగా కొలుస్తాయి మరియు నియంత్రిస్తాయి, చట్రం యొక్క ప్రతి భాగం యొక్క పరస్పర మార్పిడి మరియు అసెంబ్లీ ఖచ్చితత్వాన్ని నిర్ధారిస్తాయి మరియు వాహన ఆపరేషన్ యొక్క స్థిరత్వం మరియు నిర్వహణకు హామీని అందిస్తాయి.

అధిక ఖచ్చితత్వం వైపు ఆటోమోటివ్ తయారీ పురోగతిని ప్రోత్సహించడం

ఆటోమోటివ్ పరిశ్రమ మేధస్సు మరియు విద్యుదీకరణ వైపు కదులుతున్నందున, భాగాల ఖచ్చితత్వం కోసం అవసరాలు మరింత కఠినంగా మారుతున్నాయి. గ్రానైట్ కొలిచే సాధనాలు, వాటి స్థిరమైన పనితీరు మరియు అత్యుత్తమ ఖచ్చితత్వంతో, ఉత్పత్తి నాణ్యతను మెరుగుపరచడానికి మరియు మార్కెట్ పోటీతత్వాన్ని పెంచడానికి ఆటోమోటివ్ తయారీ సంస్థలకు కీలక ఆయుధంగా మారాయి. గ్రానైట్ కొలిచే సాధనాలను ఉపయోగించడం ద్వారా, సంస్థలు భాగాల కొలతలను ఖచ్చితంగా నియంత్రించవచ్చు, స్క్రాప్ రేటును తగ్గించవచ్చు, ఉత్పత్తి చక్రాన్ని తగ్గించవచ్చు మరియు ఉత్పత్తి సామర్థ్యాన్ని మెరుగుపరచవచ్చు.

భవిష్యత్తులో, ఆటోమోటివ్ తయారీ సాంకేతికత యొక్క నిరంతర అభివృద్ధితో, గ్రానైట్ కొలిచే సాధనాలు డిజిటల్ కొలత సాంకేతికత మరియు ఆటోమేటెడ్ డిటెక్షన్ సిస్టమ్లతో కూడా లోతుగా అనుసంధానించబడతాయి, ఇది కొలత యొక్క నిఘా స్థాయి మరియు ఖచ్చితత్వాన్ని మరింత పెంచుతుంది. సాంప్రదాయ ఇంధన వాహనాల నుండి కొత్త శక్తి వాహనాల వరకు, గ్రానైట్ కొలిచే సాధనాలు ఆటోమోటివ్ భాగాల యొక్క అంతిమ ఖచ్చితత్వ తయారీని కాపాడుతూనే ఉంటాయి, ఆటోమోటివ్ పరిశ్రమ అధిక-నాణ్యత అభివృద్ధి వైపు వెళ్లడానికి ప్రోత్సహిస్తాయి.

పోస్ట్ సమయం: మే-08-2025