PCB (ప్రింటెడ్ సర్క్యూట్ బోర్డ్) తయారీ రంగంలో, డ్రిల్లింగ్ ఖచ్చితత్వం సర్క్యూట్ బోర్డ్ యొక్క విద్యుత్ పనితీరు మరియు దిగుబడి రేటును నేరుగా నిర్ణయిస్తుంది. మొబైల్ ఫోన్ చిప్ల నుండి ఏరోస్పేస్ సర్క్యూట్ బోర్డ్ల వరకు, ప్రతి మైక్రాన్-స్థాయి ఎపర్చరు యొక్క ఖచ్చితత్వం ఉత్పత్తి యొక్క విజయం లేదా వైఫల్యానికి కీలకం. గ్రానైట్ బేస్లు, వాటి ప్రత్యేకమైన పదార్థ లక్షణాలు మరియు నిర్మాణ ప్రయోజనాలతో, PCB డ్రిల్లింగ్ పరికరాల యొక్క "గోల్డెన్ పార్టనర్"గా మారుతున్నాయి, పరిశ్రమ యొక్క ఖచ్చితత్వాన్ని కొత్త ఎత్తుకు తీసుకువెళుతున్నాయి.

I. స్వాభావిక ప్రయోజనం: స్థిరమైన పనితీరు ఖచ్చితత్వానికి పునాది వేస్తుంది

అత్యుత్తమ ఉష్ణ స్థిరత్వం

PCB డ్రిల్లింగ్ ప్రక్రియలో, డ్రిల్ బిట్ యొక్క హై-స్పీడ్ రొటేషన్ ద్వారా ఉత్పన్నమయ్యే వేడి 60-80℃కి చేరుకుంటుంది. వేడి కారణంగా సాధారణ లోహ పదార్థాల విస్తరణ డ్రిల్లింగ్ స్థానం సులభంగా మారడానికి కారణమవుతుంది. గ్రానైట్ యొక్క ఉష్ణ విస్తరణ గుణకం 4-8×10⁻⁶/℃ మాత్రమే, ఇది ఉక్కు యొక్క 1/5 మాత్రమే. దీని అర్థం పరిసర ఉష్ణోగ్రత తీవ్రంగా హెచ్చుతగ్గులకు గురైనప్పటికీ, గ్రానైట్ బేస్ యొక్క వైకల్యాన్ని విస్మరించవచ్చు. ఒక నిర్దిష్ట సర్క్యూట్ బోర్డ్ తయారీదారు గ్రానైట్ బేస్ను స్వీకరించిన తర్వాత, డ్రిల్లింగ్ స్థానం యొక్క లోపం ±50μm నుండి ±10μmకి తగ్గించబడింది, ఇది సర్క్యూట్ బోర్డ్ యొక్క విద్యుత్ పనితీరు యొక్క స్థిరత్వాన్ని గణనీయంగా మెరుగుపరిచింది.

2. సూపర్ స్ట్రాంగ్ భూకంప పనితీరు

నిమిషానికి వేల విప్లవాల వద్ద డ్రిల్లింగ్ యంత్రం యొక్క అధిక-ఫ్రీక్వెన్సీ వైబ్రేషన్ డ్రిల్ బిట్ యొక్క నిలువుత్వాన్ని ప్రభావితం చేస్తుంది, ఫలితంగా రంధ్రం వ్యాసం విచలనాలు ఏర్పడతాయి. గ్రానైట్లోని సహజ డంపింగ్ లక్షణాలు 90% కంటే ఎక్కువ పరికరాల కంపనాలను (20-50Hz) గ్రహించేలా చేస్తాయి. గ్రానైట్ బేస్ను ఇన్స్టాల్ చేసిన తర్వాత, డ్రిల్ బిట్ యొక్క వైబ్రేషన్ వ్యాప్తి 15μm నుండి 3μmకి తగ్గిందని మరియు డ్రిల్ చేయబడిన రంధ్రం గోడ యొక్క కరుకుదనం యొక్క Ra విలువ 60% తగ్గిందని, రంధ్రం గోడ యొక్క బర్ర్స్ మరియు డీలామినేషన్ సమస్యలను గణనీయంగా తగ్గిస్తుందని కొలిచిన డేటా చూపిస్తుంది.

3. దీర్ఘకాలిక దుస్తులు నిరోధకత

PCB డ్రిల్లింగ్ అనేది అధిక-ఫ్రీక్వెన్సీ ఆపరేషన్ మరియు బేస్ ఉపరితలం యొక్క దుస్తులు నిరోధకతకు చాలా ఎక్కువ అవసరాలను కలిగి ఉంటుంది. గ్రానైట్ 6 నుండి 7 వరకు మోహ్స్ కాఠిన్యం కలిగి ఉంటుంది మరియు దాని దుస్తులు నిరోధకత సాధారణ ఉక్కు కంటే మూడు రెట్లు ఉంటుంది. ఒక పెద్ద PCB ఫ్యాక్టరీ మూడు సంవత్సరాలుగా నిరంతరం గ్రానైట్ బేస్లను ఉపయోగిస్తోంది. ఉపరితల దుస్తులు 0.01mm కంటే తక్కువ. మెటల్ బేస్లతో పోలిస్తే, భర్తీ చక్రం రెండుసార్లు పొడిగించబడింది, ఇది పరికరాల నిర్వహణ ఖర్చును సమర్థవంతంగా తగ్గిస్తుంది.

Ii. ప్రాసెస్ అప్గ్రేడ్: అనుకూలీకరించిన డిజైన్ ఉత్పత్తి సామర్థ్యాన్ని పెంచుతుంది.

ఆధునిక గ్రానైట్ స్థావరాలు, ఖచ్చితమైన ప్రాసెసింగ్ మరియు వినూత్న నిర్మాణాల ద్వారా, వాటి అనువర్తన విలువను మరింత పెంచుతాయి:

హై-ప్రెసిషన్ ప్లానర్ ప్రాసెసింగ్: ఫైవ్-యాక్సిస్ లింకేజ్ న్యూమరికల్ కంట్రోల్ టెక్నాలజీని స్వీకరించడం ద్వారా, బేస్ యొక్క ఫ్లాట్నెస్ ±0.5μm/m లోపల నియంత్రించబడుతుంది, డ్రిల్లింగ్ పరికరాలకు అల్ట్రా-ఫ్లాట్ రిఫరెన్స్ ఉపరితలాన్ని అందిస్తుంది మరియు డ్రిల్ బిట్ యొక్క నిలువు లోపం 0.01° కంటే తక్కువగా ఉందని నిర్ధారిస్తుంది.

తేనెగూడు షాక్ శోషణ నిర్మాణం: అంతర్గత తేనెగూడు డిజైన్ ఒక స్వతంత్ర కుహరాన్ని ఏర్పరుస్తుంది, కంపన శక్తి యొక్క బహుళ-స్థాయి క్షీణతను సాధిస్తుంది మరియు 0.1mm లేదా అంతకంటే తక్కువ మైక్రో-హోల్ ప్రాసెసింగ్కు ప్రత్యేకంగా అనుకూలంగా ఉంటుంది.

ప్రీ-ఎంబెడెడ్ వాటర్-కూలింగ్ ఛానెల్స్: అధిక-శక్తి డ్రిల్లింగ్ పరికరాల కోసం, బేస్ ఉపరితలంపై ±0.5℃ లోపల ఉష్ణోగ్రత వ్యత్యాసాన్ని నియంత్రించడానికి అంతర్నిర్మిత మైక్రో-ఛానల్ వాటర్-కూలింగ్ సిస్టమ్ను ఏర్పాటు చేస్తారు, ఇది ఉష్ణ వైకల్య ప్రమాదాన్ని పూర్తిగా తొలగిస్తుంది.

అనుకూలీకరించిన T-స్లాట్ లేఅవుట్: T-స్లాట్ అంతరం మరియు ఖచ్చితత్వం (±0.01mm) డ్రిల్లింగ్ మెషిన్ మోడల్ ప్రకారం అనుకూలీకరించబడ్డాయి, తద్వారా పరికరాల వేగవంతమైన స్థానం మరియు సంస్థాపన సాధించబడుతుంది, ఒకే పరికరం యొక్క కమీషన్ సమయాన్ని 70% తగ్గిస్తుంది.

III. పరిశ్రమ ఆధారాలు: కనిపించే సామర్థ్య మెరుగుదలలు

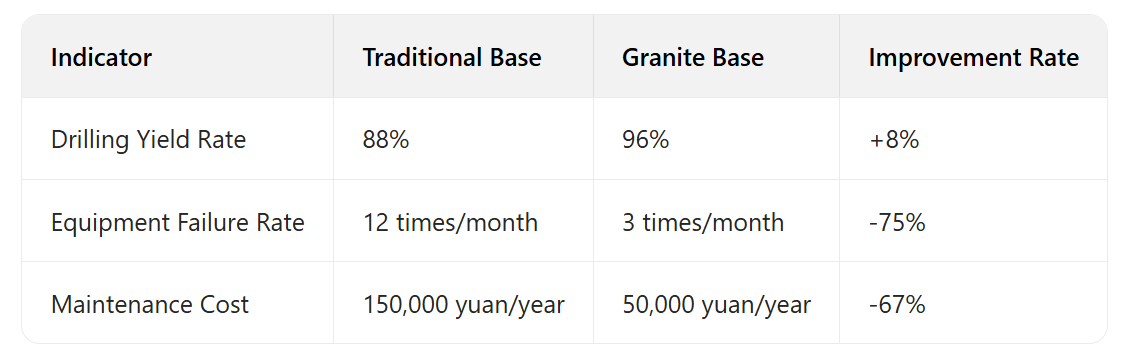

ఒక ప్రముఖ PCB తయారీదారు గ్రానైట్ స్థావరాలను ప్రవేశపెట్టిన తర్వాత, దాని ఉత్పత్తి డేటా గణనీయమైన మెరుగుదలను సాధించింది:

మరీ ముఖ్యంగా, గ్రానైట్ బేస్ సంస్థలకు సాంకేతిక అడ్డంకులను అధిగమించడానికి, 0.2 మిమీ లేదా అంతకంటే తక్కువ మైక్రో-హోల్స్ కోసం ఆర్డర్లను విజయవంతంగా చేపట్టడానికి మరియు అధిక విలువ ఆధారిత మార్కెట్లను తెరవడానికి సహాయపడింది.

Iv. స్థిరమైన ప్రయోజనాలు: పర్యావరణ అనుకూల తయారీకి అనువైన ఎంపిక.

గ్రానైట్ అనేది రసాయన పూతలు లేని సహజ రాయి మరియు సున్నా VOC ఉద్గారాలను కలిగి ఉంటుంది, RoHS పర్యావరణ పరిరక్షణ ప్రమాణాలకు అనుగుణంగా ఉంటుంది. దీని అత్యంత సుదీర్ఘ సేవా జీవితం పరికరాల భర్తీ యొక్క ఫ్రీక్వెన్సీని తగ్గిస్తుంది, వనరుల వినియోగం మరియు కార్బన్ ఉద్గారాలను తగ్గిస్తుంది. ఒక నిర్దిష్ట పర్యావరణ పరిరక్షణ సంస్థ యొక్క గణన ప్రకారం, ఒకే PCB డ్రిల్లింగ్ పరికరం కోసం గ్రానైట్ బేస్ను ఉపయోగించడం వల్ల దాని మొత్తం జీవిత చక్రంలో 3 టన్నుల కార్బన్ ఉద్గారాలను తగ్గించవచ్చు, ఇది తయారీ పరిశ్రమ యొక్క గ్రీన్ ట్రాన్స్ఫర్మేషన్ ట్రెండ్కు అనుగుణంగా ఉంటుంది.

మైక్రాన్-స్థాయి ఖచ్చితత్వ నియంత్రణ నుండి పూర్తి-ప్రక్రియ వ్యయ ఆప్టిమైజేషన్ వరకు, గ్రానైట్ బేస్లు వాటి భర్తీ చేయలేని పనితీరు ప్రయోజనాలతో PCB డ్రిల్లింగ్ ప్రక్రియల ప్రమాణాలను పునర్నిర్మిస్తున్నాయి. 5G మరియు AI చిప్లకు విస్ఫోటనకరమైన డిమాండ్ ఉన్న ప్రస్తుత యుగంలో, గ్రానైట్ బేస్ను ఎంచుకోవడం అనేది ఉత్పత్తి నాణ్యతలో పెట్టుబడి మాత్రమే కాదు, సాంకేతికంగా ఉన్నత స్థానాన్ని సంపాదించుకోవడానికి కీలకమైన దశ కూడా.

పోస్ట్ సమయం: జూన్-17-2025