లిథియం-అయాన్ బ్యాటరీల ఉత్పత్తి ప్రక్రియలో, పూత ప్రక్రియ, కీలకమైన లింక్గా, బ్యాటరీల పనితీరు మరియు భద్రతను నేరుగా ప్రభావితం చేస్తుంది. లిథియం బ్యాటరీ పూత యంత్రం యొక్క చలన నియంత్రణ వేదిక యొక్క స్థిరత్వం పూత ఖచ్చితత్వంలో నిర్ణయాత్మక పాత్ర పోషిస్తుంది. గ్రానైట్ మరియు కాస్ట్ ఇనుము, సాధారణంగా ఉపయోగించే ప్లాట్ఫామ్ పదార్థాలుగా, వాటి డైమెన్షనల్ స్థిరత్వంలో వ్యత్యాసం చాలా దృష్టిని ఆకర్షించింది. ఈ వ్యాసం పదార్థ లక్షణాలు, ప్రయోగాత్మక డేటా మరియు ఆచరణాత్మక అనువర్తన కేసుల ద్వారా లిథియం బ్యాటరీ పూత యంత్రాల చలన నియంత్రణ వేదికపై కాస్ట్ ఇనుముతో పోలిస్తే గ్రానైట్ యొక్క డైమెన్షనల్ స్థిరత్వంలో గణనీయమైన మెరుగుదలను లోతుగా విశ్లేషిస్తుంది.

పదార్థ లక్షణాలు స్థిరత్వానికి ఆధారాన్ని నిర్ణయిస్తాయి

సాంప్రదాయ పారిశ్రామిక పదార్థంగా, కాస్ట్ ఇనుము ఒకప్పుడు దాని అద్భుతమైన కాస్టింగ్ పనితీరు మరియు ఖర్చు ప్రయోజనాల కారణంగా మోషన్ కంట్రోల్ ప్లాట్ఫామ్ల రంగంలో విస్తృతంగా ఉపయోగించబడింది. అయితే, కాస్ట్ ఇనుము పదార్థాలు స్వాభావిక లోపాలను కలిగి ఉంటాయి. దీని అంతర్గత నిర్మాణంలో పెద్ద మొత్తంలో ఫ్లేక్ గ్రాఫైట్ ఉంటుంది, ఇది అంతర్గత పగుళ్లకు సమానం మరియు పదార్థం యొక్క మొత్తం దృఢత్వాన్ని తగ్గిస్తుంది. ఇంతలో, కాస్ట్ ఇనుము యొక్క ఉష్ణ విస్తరణ గుణకం సాపేక్షంగా ఎక్కువగా ఉంటుంది, సుమారుగా 10-12 ×10⁻⁶/℃. లిథియం బ్యాటరీ పూత యొక్క దీర్ఘకాలిక ఆపరేషన్ ద్వారా ఉత్పన్నమయ్యే వేడి చేరడం కింద, ఇది ఉష్ణ వైకల్యానికి గురవుతుంది. అదనంగా, కాస్ట్ ఇనుము లోపల కాస్టింగ్ ఒత్తిడి ఉంటుంది. కాలక్రమేణా, ఒత్తిడి విడుదల ప్లాట్ఫారమ్ పరిమాణంలో కోలుకోలేని మార్పులకు కారణమవుతుంది, ఇది పూత ఖచ్చితత్వాన్ని ప్రభావితం చేస్తుంది.

గ్రానైట్ అనేది వందల మిలియన్ల సంవత్సరాలలో భౌగోళిక ప్రక్రియల ద్వారా ఏర్పడిన సహజ పదార్థం. దీని అంతర్గత స్ఫటిక నిర్మాణం దట్టంగా మరియు ఏకరీతిగా ఉంటుంది మరియు ఇది స్వాభావికంగా అధిక స్థిరత్వాన్ని కలిగి ఉంటుంది. గ్రానైట్ యొక్క లీనియర్ విస్తరణ గుణకం 0.5-8×10⁻⁶/℃ మాత్రమే, ఇది కాస్ట్ ఇనుము యొక్క 1/2-1/3, మరియు ఇది ఉష్ణోగ్రత మార్పులకు చాలా సున్నితంగా ఉండదు. ఇంతలో, గ్రానైట్ ఆకృతిలో గట్టిగా ఉంటుంది, చదరపు సెంటీమీటర్కు 1,050-14,000 కిలోగ్రాముల వరకు సంపీడన బలం ఉంటుంది. ఇది బాహ్య శక్తి ప్రభావాలను మరియు కంపనాలను సమర్థవంతంగా నిరోధించగలదు, చలన నియంత్రణ వేదికకు దృఢమైన మరియు స్థిరమైన పునాదిని అందిస్తుంది. దాని లోపల దాదాపుగా అవశేష ఒత్తిడి లేదు మరియు ఇది ఒత్తిడి విడుదల కారణంగా డైమెన్షనల్ మార్పులను కలిగించదు, పదార్థం యొక్క సారాంశం నుండి ప్లాట్ఫారమ్ యొక్క డైమెన్షనల్ స్థిరత్వాన్ని నిర్ధారిస్తుంది.

ప్రయోగాత్మక డేటా పనితీరు వ్యత్యాసాలను ధృవీకరిస్తుంది

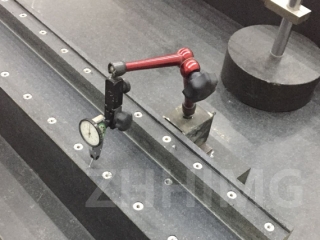

గ్రానైట్ మరియు కాస్ట్ ఇనుము మధ్య డైమెన్షనల్ స్టెబిలిటీలో తేడాలను దృశ్యమానంగా పోల్చడానికి, పరిశోధనా బృందం ఒక ప్రత్యేక ప్రయోగాన్ని నిర్వహించింది. ఒకే స్పెసిఫికేషన్ కలిగిన లిథియం బ్యాటరీ పూత యంత్రం యొక్క రెండు మోషన్ కంట్రోల్ ప్లాట్ఫారమ్లను ఎంపిక చేశారు, వరుసగా గ్రానైట్ మరియు కాస్ట్ ఇనుముతో తయారు చేయబడ్డాయి మరియు అదే పర్యావరణ పరిస్థితులలో పరీక్షించబడ్డాయి. ఈ ప్రయోగం లిథియం బ్యాటరీ పూత యంత్రం యొక్క వాస్తవ పని దృశ్యాన్ని అనుకరించింది. పరికరాలను నిరంతరం అమలు చేయడం ద్వారా, వేర్వేరు సమయ బిందువుల వద్ద ప్లాట్ఫారమ్ యొక్క పరిమాణ మార్పులను పర్యవేక్షించారు.

24 గంటల పాటు నిరంతర ఆపరేషన్ తర్వాత, పరికరాల ఆపరేషన్ ద్వారా ఉత్పన్నమయ్యే వేడి కారణంగా, కాస్ట్ ఐరన్ మెటీరియల్ ప్లాట్ఫామ్ యొక్క ఉపరితల ఉష్ణోగ్రత సుమారు 15℃ పెరిగిందని, ఫలితంగా ప్లాట్ఫామ్ యొక్క పొడవు దిశ పరిమాణంలో 0.03mm పెరుగుదల ఏర్పడిందని ప్రయోగాత్మక ఫలితాలు చూపిస్తున్నాయి. అదే పరిస్థితులలో, గ్రానైట్ ప్లాట్ఫామ్ యొక్క పరిమాణ వైవిధ్యం దాదాపు చాలా తక్కువగా ఉంటుంది మరియు దాని పరిమాణ హెచ్చుతగ్గుల పరిధి 0.005mm కంటే తక్కువగా ఉంటుంది. 1000 గంటల దీర్ఘకాలిక వృద్ధాప్య పరీక్షల తర్వాత, అంతర్గత ఒత్తిడి విడుదల మరియు ఉష్ణ వైకల్యం పేరుకుపోవడం వలన, కాస్ట్ ఐరన్ ప్లాట్ఫామ్ యొక్క ఫ్లాట్నెస్ లోపం ప్రారంభ 0.01mm నుండి 0.05mm వరకు విస్తరించింది. గ్రానైట్ ప్లాట్ఫామ్ యొక్క ఫ్లాట్నెస్ లోపం ఎల్లప్పుడూ 0.015mm లోపల ఉంచబడుతుంది మరియు డైమెన్షనల్ స్టెబిలిటీ యొక్క ప్రయోజనం స్పష్టంగా ఉంటుంది.

ఆచరణాత్మక అనువర్తనాల్లో అద్భుతమైన విజయాలు

ఒక పెద్ద లిథియం బ్యాటరీ తయారీ సంస్థ యొక్క వాస్తవ ఉత్పత్తిలో, ఒకప్పుడు కాస్ట్ ఐరన్ మోషన్ కంట్రోల్ ప్లాట్ఫారమ్లను ఉపయోగించారు. పరికరాల ఆపరేటింగ్ సమయం పెరిగేకొద్దీ, పూత ఖచ్చితత్వం క్రమంగా తగ్గింది, ఫలితంగా అసమాన పూత మందం, బ్యాటరీ ఎలక్ట్రోడ్ షీట్ల పేలవమైన స్థిరత్వం మరియు 8% వరకు లోపభూయిష్ట ఉత్పత్తి రేటు ఏర్పడింది. ఈ సమస్యను పరిష్కరించడానికి, సంస్థ కొన్ని పరికరాల మోషన్ కంట్రోల్ ప్లాట్ఫారమ్లను గ్రానైట్ పదార్థాలతో భర్తీ చేసింది.

భర్తీ చేసిన తర్వాత, పరికరాల డైమెన్షనల్ స్టెబిలిటీ గణనీయంగా మెరుగుపడింది. ఆరు నెలల ఉత్పత్తి చక్రంలో, గ్రానైట్ ప్లాట్ఫారమ్ను ఉపయోగించే పూత యంత్రం ఎల్లప్పుడూ పూత మందం లోపాన్ని ±2μm లోపల ఉంచింది మరియు లోపభూయిష్ట ఉత్పత్తి రేటు గణనీయంగా 3% కంటే తక్కువకు తగ్గించబడింది. ఇంతలో, గ్రానైట్ ప్లాట్ఫారమ్లకు కాస్ట్ ఐరన్ ప్లాట్ఫారమ్ల వలె తరచుగా ఖచ్చితమైన క్రమాంకనం మరియు నిర్వహణ అవసరం లేనందున, అవి సంస్థలకు గణనీయమైన మొత్తంలో పరికరాల నిర్వహణ ఖర్చులు మరియు ప్రతి సంవత్సరం డౌన్టైమ్ను ఆదా చేస్తాయి మరియు ఉత్పత్తి సామర్థ్యాన్ని 15% కంటే ఎక్కువ పెంచుతాయి.

ముగింపులో, లిథియం బ్యాటరీ పూత యంత్రాల మోషన్ కంట్రోల్ ప్లాట్ఫామ్ యొక్క అప్లికేషన్లో, గ్రానైట్, దాని అత్యుత్తమ పదార్థ లక్షణాలతో, డైమెన్షనల్ స్టెబిలిటీ పరంగా కాస్ట్ ఇనుమును గణనీయంగా అధిగమిస్తుంది. పదార్థ స్వభావం, ప్రయోగాత్మక డేటా లేదా ఆచరణాత్మక అనువర్తన ప్రభావాల దృక్కోణం నుండి, గ్రానైట్ లిథియం బ్యాటరీ పూత ప్రక్రియల యొక్క అధిక-ఖచ్చితత్వం మరియు స్థిరమైన ఉత్పత్తికి నమ్మకమైన హామీని అందిస్తుంది. లిథియం బ్యాటరీ పరిశ్రమలో ఉత్పత్తి నాణ్యత అవసరాల నిరంతర మెరుగుదలతో, గ్రానైట్తో తయారు చేయబడిన మోషన్ కంట్రోల్ ప్లాట్ఫారమ్లు పరిశ్రమలో ప్రధాన స్రవంతి ఎంపికగా మారతాయి.

పోస్ట్ సమయం: మే-22-2025