అల్ట్రా-ప్రెసిషన్ సాధన ఆధునిక అధునాతన తయారీకి పునాది. సెమీకండక్టర్ ఫ్యాబ్రికేషన్ మరియు ప్రెసిషన్ మెట్రాలజీ నుండి లేజర్ ప్రాసెసింగ్ మరియు హై-ఎండ్ CNC మ్యాచింగ్ వరకు రంగాలలో, మెషిన్ బేస్ యొక్క స్థిరత్వం మరియు ఖచ్చితత్వం చాలా ముఖ్యమైనవి. లోపభూయిష్ట పునాది నేరుగా తుది ఉత్పత్తిలో సంక్లిష్ట లోపాలకు దారితీస్తుంది.

ఈ ముఖ్యమైన గైడ్ తయారీదారులు మరియు సేకరణ నిపుణులకు సంక్లిష్ట మార్కెట్ను నావిగేట్ చేయడానికి మరియు అగ్రశ్రేణి కస్టమ్ను పొందేందుకు అవసరమైన ఫ్రేమ్వర్క్ను అందిస్తుంది. గ్రానైట్ మెషిన్ బేస్లు, వారి అధిక-విలువ పరికరాల దీర్ఘకాలిక పనితీరు మరియు విశ్వసనీయతను నిర్ధారిస్తుంది.

మెషిన్ బేస్ పాత్రను అర్థం చేసుకోవడం

యంత్ర ఆధారం అనేది ఒక సాధారణ సహాయక నిర్మాణం కంటే చాలా ఎక్కువ; ఇది మొత్తం వ్యవస్థ యొక్క జ్యామితి మరియు డైనమిక్ పనితీరును నిర్దేశించే కీలకమైన భాగం. గ్రానైట్ దాని ఉన్నతమైన స్వాభావిక లక్షణాల కారణంగా అల్ట్రా-ప్రెసిషన్ అప్లికేషన్లకు ఎంపిక చేయబడిన పదార్థం: తక్కువ ఉష్ణ విస్తరణ గుణకం, అధిక డంపింగ్ సామర్థ్యం మరియు అసాధారణమైన డైమెన్షనల్ స్థిరత్వం. ఈ లక్షణాలు ఉష్ణోగ్రత హెచ్చుతగ్గులు మరియు కంపన శబ్దం యొక్క ప్రభావాలను తగ్గిస్తాయి, ఇవి యంత్రాల సరికానితనానికి రెండు ప్రధాన కారణాలు.

అధిక-నాణ్యత స్థావరాల కోసం కీలక పనితీరు సూచికలు

కస్టమ్ గ్రానైట్ మెషిన్ బేస్ను మూల్యాంకనం చేసేటప్పుడు, కొనుగోలుదారులు నాణ్యత మరియు పనితీరును నిర్వచించే నిర్దిష్ట, పరిమాణాత్మక ఇంజనీరింగ్ మెట్రిక్లపై దృష్టి పెట్టాలి. DIN 876 లేదా ISO ప్రమాణాలు వంటి అంతర్జాతీయ ప్రమాణాలకు అనుగుణంగా ఉండటం చర్చించదగినది కాదు; అల్ట్రా-ప్రెసిషన్ పరికరాల కోసం, గ్రేడ్ 00 కంటే మెరుగైన టాలరెన్స్ స్థాయి తరచుగా అవసరం, ఇది లేజర్ ఇంటర్ఫెరోమీటర్ల వంటి ఖచ్చితమైన మెట్రాలజీ సాధనాల ద్వారా ధృవీకరించబడుతుంది. ముడి గ్రానైట్, సాధారణంగా అధిక-సాంద్రత కలిగిన నల్ల రకాలు యొక్క నాణ్యత చాలా ముఖ్యమైనది, ఎందుకంటే అధిక సాంద్రత మరియు సూక్ష్మమైన ధాన్యం నిర్మాణం మెరుగైన డైమెన్షనల్ స్థిరత్వంతో పరస్పర సంబంధం కలిగి ఉంటాయి. ఇంకా, అధిక డంపింగ్ నిష్పత్తి ద్వారా కొలవబడిన యాంత్రిక కంపనాన్ని త్వరగా వెదజల్లడానికి బేస్ యొక్క సామర్థ్యం, కటింగ్ శక్తులు లేదా మోటారు కదలికల నుండి దోష వ్యాప్తిని నిరోధించడంలో కీలకం. చివరగా, చాలా అధునాతన యంత్రాలకు ప్రత్యేకమైన జ్యామితి అవసరం కాబట్టి, ఎయిర్ బేరింగ్లు, లీనియర్ మోటార్లు మరియు గైడ్ రైల్స్ వంటి భాగాలను సబ్-మైక్రాన్ ఖచ్చితత్వంతో గ్రానైట్ ఉపరితలంలోకి నేరుగా చేర్చగల సరఫరాదారు సామర్థ్యం టాప్-రేటెడ్ బేస్ యొక్క నిర్వచించే లక్షణం.

మంచి మరియు తక్కువ స్థాయిల మధ్య వ్యత్యాసం

అత్యున్నత స్థాయి, అధిక నాణ్యత గల గ్రానైట్ మెషిన్ బేస్ మరియు నాసిరకం గ్రానైట్ మెషిన్ బేస్ మధ్య ప్రాథమిక వ్యత్యాసం కేవలం తుది పాలిష్లో మాత్రమే కాదు, మొత్తం తయారీ ప్రక్రియ మరియు దాని పునాదిలో ఉంటుంది.

ఒక ఉన్నతమైన బేస్ దాని ప్రధాన తయారీ పద్ధతిగా అల్ట్రా-ప్రెసిషన్ లాపింగ్ను ఉపయోగిస్తుంది, తరచుగా బహుళ-దశ లేదా రోబోటిక్, నాసిరకం ఉత్పత్తులకు ఉపయోగించే సరళమైన గ్రైండింగ్ మరియు మాన్యువల్ స్క్రాపింగ్కు పూర్తి విరుద్ధంగా. ఈ అధునాతన ప్రక్రియ కఠినమైన నాణ్యత నియంత్రణ ద్వారా ఆధారపడుతుంది, ఇందులో లేజర్ ఇంటర్ఫెరోమీటర్ మ్యాపింగ్ మరియు కఠినమైన ఉష్ణోగ్రత-నియంత్రిత వాతావరణాలలో ధ్రువీకరణ ఉంటుంది, కొనుగోలుదారులకు గుర్తించదగిన అమరిక నివేదికలను అందిస్తుంది. దీనికి విరుద్ధంగా, తక్కువ బేస్లు ప్రాథమిక డయల్ గేజ్ తనిఖీలు మరియు పరిమిత పర్యావరణ నియంత్రణపై ఆధారపడతాయి. మెటీరియల్ క్వాలిటీ మరొక కీలకమైన తేడా: టాప్-రేటెడ్ బేస్లు సర్టిఫైడ్, సహజంగా వయస్సు గల, అధిక-సాంద్రత కలిగిన నల్ల గ్రానైట్తో తయారు చేయబడతాయి, ఇది సరైన ఒత్తిడి ఉపశమనం కారణంగా హామీ ఇవ్వబడిన దీర్ఘకాలిక డైమెన్షనల్ స్థిరత్వాన్ని అందించడానికి హామీ ఇవ్వబడుతుంది. నాసిరకం బేస్లు తక్కువ-గ్రేడ్ గ్రానైట్ను ఉపయోగిస్తాయి, ఇవి అంతర్గత లోపాలు, సరికాని వృద్ధాప్యంతో బాధపడవచ్చు మరియు అందువల్ల కాలక్రమేణా "క్రీప్" లేదా డైమెన్షనల్ మార్పుకు గురవుతాయి. చివరగా, కస్టమ్ ఇంటిగ్రేషన్ సామర్థ్యం చాలా ముఖ్యమైనది; అధిక-నాణ్యత సరఫరాదారు ఖచ్చితత్వంతో-మెషిన్ చేయబడిన ఇన్సర్ట్లు (T-స్లాట్లు లేదా థ్రెడ్ చేసిన రంధ్రాలు వంటివి) మొత్తం ఫ్లాట్నెస్ను రాజీ పడకుండా ఏకీకృతం చేయబడతాయని నిర్ధారిస్తుంది, అయితే నాసిరకం బేస్లలో సరికాని ఇన్స్టాలేషన్ స్థానికీకరించిన పదార్థ ఒత్తిడి లేదా అసమానతకు కారణమవుతుంది.

ప్రాథమిక నాణ్యతపై రాజీ పడటం వల్ల కలిగే దాచిన ఖర్చులు

నాసిరకం గ్రానైట్ బేస్ను ఎంచుకోవడం వలన దీర్ఘకాలిక ప్రమాదాలు ఎక్కువగా ఉంటాయి, ఇవి ప్రారంభ ఖర్చు ఆదా కంటే చాలా ఎక్కువగా ఉంటాయి. తక్షణ మరియు అత్యంత లోతైన ప్రభావం మెషినింగ్ ఖచ్చితత్వం తగ్గడంపై ఉంటుంది. అవసరమైన ఫ్లాట్నెస్ లేదా డైమెన్షనల్ స్టెబిలిటీ లేని బేస్ నేరుగా యంత్రం యొక్క జ్యామితిలో క్రమబద్ధమైన లోపాలకు దోహదం చేస్తుంది, అధిక-విలువ భాగాల కోసం లక్ష్య సహనాలను చేరుకోవడం అసాధ్యం చేస్తుంది. కాలక్రమేణా, సరిపోని డంపింగ్ సామర్థ్యం లీనియర్ గైడ్లు, బేరింగ్లు మరియు స్పిండిల్స్తో సహా ఖరీదైన యంత్ర భాగాలపై అకాల దుస్తులు మరియు చిరిగిపోవడానికి దారితీస్తుంది, ఫలితంగా నిర్వహణ ఖర్చులు మరియు డౌన్టైమ్ పెరుగుతుంది. ఇంకా, అంతర్గత ఒత్తిడిని తగ్గించడానికి గ్రానైట్ పదార్థం సరిగ్గా పాతబడకపోతే, బేస్ రేఖాగణిత క్రీప్ను అనుభవించవచ్చు, ఇది ఆకారంలో క్రమంగా కానీ క్లిష్టమైన మార్పు, ఇది మొత్తం యంత్రాన్ని అల్ట్రా-ప్రెసిషన్ పనికి పనికిరాకుండా చేస్తుంది, ఖరీదైన రీకాలిబ్రేషన్ లేదా పూర్తి భర్తీ అవసరం. అంతిమంగా, నాన్-స్టాండర్డ్ ఫౌండేషన్ ఉత్పత్తి నాణ్యతను రాజీ చేస్తుంది, స్క్రాప్ రేట్లను పెంచుతుంది మరియు ఖచ్చితత్వం కోసం తయారీదారు యొక్క ఖ్యాతిని తీవ్రంగా దెబ్బతీస్తుంది.

అర్హత కలిగిన సరఫరాదారుని ఎంచుకోవడం: స్కేల్ మరియు నైపుణ్యంపై దృష్టి

అవసరమైన సాంకేతిక లోతు మరియు తయారీ సామర్థ్యం కలిగిన సరఫరాదారుని గుర్తించడం చాలా కీలకం. నిరూపితమైన ట్రాక్ రికార్డ్ ఉన్న, కఠినమైన నాణ్యత నిర్వహణ వ్యవస్థల కింద పనిచేసే మరియు తీవ్రమైన అనుకూలీకరణ అవసరాలను నిర్వహించగల కంపెనీల కోసం చూడండి.

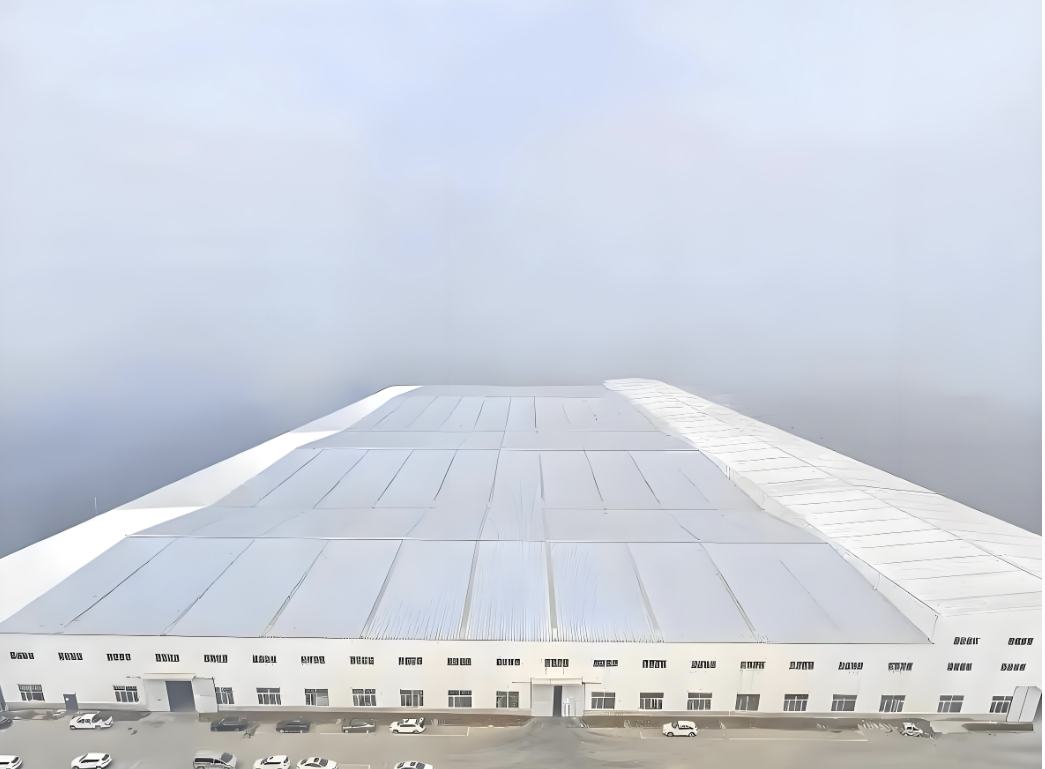

నాన్-మెటాలిక్ అల్ట్రా-ప్రెసిషన్లో ZHHIMG యొక్క బెంచ్మార్క్

ఈ ప్రత్యేక రంగంలో గుర్తింపు పొందిన నాయకుడిగా,Zhonghui ఇంటెలిజెంట్ మాన్యుఫ్యాక్చరింగ్ (జినాన్) కో., లిమిటెడ్. (ZHHIMG®)నిజంగా అత్యుత్తమ-రేటెడ్ యంత్ర స్థావరాలను ఉత్పత్తి చేయడానికి అవసరమైన సామర్థ్యాలను ఉదాహరణగా చూపుతుంది. 1980ల నుండి, ZHHIMG నాన్-మెటాలిక్ అల్ట్రా-ప్రెసిషన్ తయారీ పరికరాలపై, ముఖ్యంగా పెద్ద-స్థాయి గ్రానైట్ భాగాలపై దృష్టి సారించింది.

వారి కార్యాచరణ ప్రమాణాలు అంతర్జాతీయ ప్రమాణాలకు ఖచ్చితంగా కట్టుబడి ఉంటాయి, ISO 9001 (నాణ్యత నిర్వహణ), ISO 14001 (పర్యావరణ నిర్వహణ), ISO 45001 (వృత్తిపరమైన ఆరోగ్యం మరియు భద్రత) మరియు EU CE మార్క్ కోసం ఏకకాలిక ధృవపత్రాల ద్వారా ఇది రుజువు అవుతుంది. ఈ బహుముఖ ధృవీకరణ అధిక సాంకేతిక వివరణలకు మాత్రమే కాకుండా పర్యావరణ బాధ్యత మరియు కార్మికుల భద్రతను దృష్టిలో ఉంచుకుని తయారు చేయబడిన ఉత్పత్తికి హామీ ఇస్తుంది.

సాంకేతిక మరియు ఉత్పత్తి ప్రయోజనాలు

ZHHIMG యొక్క ప్రధాన ప్రయోజనాలు కస్టమ్ గ్రానైట్ భాగాల యొక్క అత్యంత డిమాండ్ అవసరాలను నేరుగా తీరుస్తాయి: ఎక్స్ట్రీమ్ స్కేల్ కెపాబిలిటీ వాటిని అసాధారణంగా పెద్ద భాగాలను ప్రాసెస్ చేయడానికి అనుమతిస్తుంది, ఒకే యూనిట్ లేదా 20 మీటర్ల పొడవు కోసం 100 టన్నుల వరకు అనుకూలీకరించిన గ్రానైట్ ముక్కలను తయారు చేస్తుంది. ఈ సామర్థ్యం తదుపరి తరం యంత్రాలకు చాలా ముఖ్యమైనది, ఉదాహరణకు పెద్ద-ఫార్మాట్ డిస్ప్లే తయారీ లేదా ఏరోస్పేస్ సిమ్యులేషన్లో ఉపయోగించబడుతుంది. ఇంకా, నెలకు 10,000 సెట్లకు చేరుకునే వాటి హై-వాల్యూమ్ ప్రాసెసింగ్ సామర్థ్యం, వ్యక్తిగత భాగాలకు అవసరమైన ఖచ్చితత్వాన్ని రాజీ పడకుండా పెద్ద వాల్యూమ్ ఆర్డర్లకు వేగం మరియు స్థిరత్వం రెండింటినీ నిర్ధారిస్తుంది. సాధారణ పరిమాణం మరియు ఆకృతికి మించి, ZHHIMG యొక్క నైపుణ్యం సమగ్ర అనుకూలీకరణకు విస్తరించింది, ఇది యాంత్రిక మరియు విద్యుత్ మూలకాల సంక్లిష్ట ఏకీకరణలో ప్రత్యేకత కలిగి ఉంది, వీటిలో రంధ్రాలు, స్లాట్లు, ఇన్సర్ట్లు మరియు స్ట్రక్చరల్ లైట్-వెయిటింగ్ డిజైన్లను గ్రానైట్ బాడీలోకి ఖచ్చితత్వ మ్యాచింగ్ చేయడం, యంత్ర సాధనం యొక్క తుది అసెంబ్లీకి సజావుగా పరివర్తనను నిర్ధారిస్తుంది.

ముగింపు: ఖచ్చితత్వంలో పెట్టుబడి పెట్టడం

కస్టమ్ గ్రానైట్ మెషిన్ బేస్ కొనుగోలు చేయాలనే నిర్ణయం అనేది ఖచ్చితత్వం, స్థిరత్వం మరియు భవిష్యత్తు తయారీ సామర్థ్యంలో దీర్ఘకాలిక పెట్టుబడి. స్థిరపడిన ఇంజనీరింగ్ సూత్రాలపై దృష్టి సారించడం ద్వారా - ప్రత్యేకంగా, టైట్ టాలరెన్స్ గ్రేడ్లు, ఉన్నతమైన మెటీరియల్ నాణ్యత మరియు పెద్ద-స్థాయి, సంక్లిష్టమైన అనుకూలీకరణ కోసం సరఫరాదారు యొక్క ధృవీకరించబడిన సామర్థ్యం - కొనుగోలుదారులు నమ్మకంగా టాప్ రేటెడ్ కస్టమ్ గ్రానైట్ మెషిన్ బేస్లను ఎంచుకోవచ్చు, ఇవి వారి అత్యంత కీలకమైన అప్లికేషన్లకు తిరుగులేని పునాదిగా పనిచేస్తాయి.

కస్టమ్ గ్రానైట్ భాగాలు మరియు అల్ట్రా-ప్రెసిషన్ తయారీ పరిష్కారాల గురించి మరింత తెలుసుకోవడానికి, దయచేసి అధికారిక వెబ్సైట్ను సందర్శించండి:https://www.zhhimg.com/ ట్యాగ్:

పోస్ట్ సమయం: డిసెంబర్-29-2025