ఎలక్ట్రానిక్స్, ఆప్టిక్స్ మరియు ఆర్కిటెక్చర్ కోసం గాజు భాగాల యొక్క ఖచ్చితత్వ తయారీలో, కఠినమైన డ్రిల్లింగ్ టాలరెన్స్లను (తరచుగా ±5μm లేదా అంతకంటే తక్కువ లోపల) సాధించడం చాలా కీలకం. High-precision గ్రానైట్ బేస్లు గేమ్-ఛేంజింగ్ సొల్యూషన్గా ఉద్భవించాయి, డ్రిల్లింగ్ ఖచ్చితత్వం మరియు స్థిరత్వాన్ని మెరుగుపరచడానికి వాటి ప్రత్యేక భౌతిక లక్షణాలను ఉపయోగించుకుంటున్నాయి. ఈ వ్యాసం గ్రానైట్ బేస్లు గాజు డ్రిల్లింగ్ కార్యకలాపాలలో కఠినమైన టాలరెన్స్ నియంత్రణను ఎలా సాధ్యం చేస్తాయో అన్వేషిస్తుంది.

గ్లాస్ డ్రిల్లింగ్లో సహనం యొక్క కీలక పాత్ర

- ఆప్టికల్ గ్లాస్ భాగాలుకాంతి వక్రీభవన లోపాలను నివారించడానికి ±2μm లోపల రంధ్ర సహనాలు అవసరం.

- డిస్ప్లే ప్యానెల్లుటచ్స్క్రీన్ కార్యాచరణను నిర్ధారించడానికి ఏకరీతి రంధ్రాల అంతరం అవసరం.

- వైద్య పరికరాలుద్రవ అనువర్తనాల కోసం కఠినమైన డైమెన్షనల్ నియంత్రణతో బర్-రహిత రంధ్రాలను డిమాండ్ చేయండి

గ్రానైట్ బేస్లు డ్రిల్లింగ్ ఖచ్చితత్వాన్ని ఎలా పెంచుతాయి

1. సూక్ష్మ-ఖచ్చితత్వం కోసం సుపీరియర్ వైబ్రేషన్ డంపింగ్

గ్రానైట్ యొక్క దట్టమైన నిర్మాణం (3,000–3,100 కిలోలు/మీ³) మరియు ఒకదానితో ఒకటి ముడిపడి ఉండే ఖనిజ ధాన్యాలు సహజ షాక్ శోషకంగా పనిచేస్తాయి:

- కంపన క్షీణత రేటు>సాధారణ డ్రిల్లింగ్ ఫ్రీక్వెన్సీల వద్ద 90% (20–50Hz)

- టూల్ కబుర్లు తగ్గిస్తుంది, డ్రిల్ రంధ్రాల చుట్టూ మైక్రో-క్రాక్లను నివారిస్తుంది.

- కేస్ స్టడీ: గ్రానైట్ బేస్లను ఉపయోగించే డిస్ప్లే తయారీదారు రంధ్ర వ్యాసం వైవిధ్యాన్ని ±8μm నుండి ±3μmకి తగ్గించారు

2. స్థిరమైన సహనాల కోసం ఉష్ణ స్థిరత్వం

తక్కువ ఉష్ణ విస్తరణ గుణకం (4–8×10⁻⁶/°C)తో, గ్రానైట్ డైమెన్షనల్ స్థిరత్వాన్ని నిర్వహిస్తుంది:

- దీర్ఘకాలిక డ్రిల్లింగ్ కార్యకలాపాల సమయంలో ఉష్ణ వైకల్యాన్ని తగ్గిస్తుంది.

- ±5°C ఉష్ణోగ్రత హెచ్చుతగ్గులు ఉన్న వాతావరణాలలో కూడా రంధ్రం స్థాన ఖచ్చితత్వాన్ని నిర్ధారిస్తుంది.

- ఉక్కు స్థావరాలతో పోలిస్తే, గ్రానైట్ ఉష్ణ-ప్రేరిత లోపాలను 60% తగ్గిస్తుంది.

3. దీర్ఘకాలిక ఖచ్చితత్వం కోసం అధిక కాఠిన్యం

గ్రానైట్ యొక్క మోహ్స్ కాఠిన్యం 6–7, లోహం లేదా మిశ్రమ స్థావరాల కంటే బాగా దుస్తులు ధరించడాన్ని నిరోధిస్తుంది:

- ఎక్కువసేపు ఉపయోగించిన తర్వాత ఉపరితల చదును (±0.5μm/m) ని నిర్వహిస్తుంది.

- తరచుగా యంత్ర పునఃక్రమణిక అవసరాన్ని తగ్గిస్తుంది

- గ్రానైట్ బేస్లతో 70% తక్కువ టూల్ వేర్ను సెమీకండక్టర్ గ్లాస్ సబ్స్ట్రేట్ తయారీదారు నివేదించారు.

4. టూల్ పాత్ ఖచ్చితత్వం కోసం దృఢమైన పునాది

ప్రెసిషన్-గ్రౌండ్ గ్రానైట్ ఉపరితలాలు (Ra≤0.1μm) ఆదర్శవంతమైన మౌంటు ప్లాట్ఫామ్ను అందిస్తాయి:

- డ్రిల్లింగ్ గొడ్డలి యొక్క ఖచ్చితమైన అమరికను అనుమతిస్తుంది

- బేస్ విక్షేపం వల్ల కలిగే స్థాన లోపాలను తగ్గిస్తుంది

- 0.01° లోపల రంధ్ర లంబతను మెరుగుపరుస్తుంది

కేస్ స్టడీ: ఆప్టికల్ గ్లాస్ డ్రిల్లింగ్లో గ్రానైట్ బేస్లు

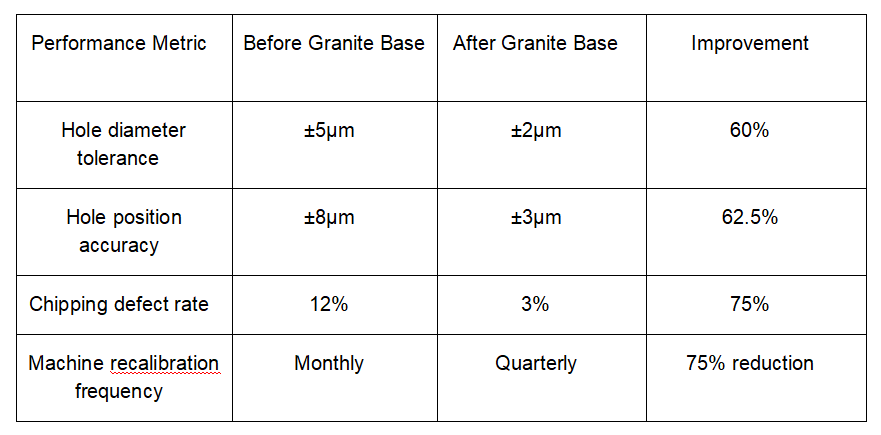

తమ CNC గ్లాస్ డ్రిల్లింగ్ మెషీన్ల కోసం ZHHIMG® హై-ప్రెసిషన్ గ్రానైట్ బేస్లకు అప్గ్రేడ్ చేయబడిన ప్రముఖ ఆప్టికల్ కాంపోనెంట్ తయారీదారు:

గ్రానైట్ బేస్లు తయారీదారులు హై-ఎండ్ ఆప్టికల్ కాంపోనెంట్లకు అవసరమైన కఠినమైన సహనాలను ఎలా తీర్చగలవో ఫలితాలు ప్రదర్శిస్తాయి.

SEO-ఆప్టిమైజ్ చేయబడిన కీ టేకావేలు

- అధిక-ఖచ్చితమైన గ్రానైట్ స్థావరాలుగాజు డ్రిల్లింగ్లో ±5μm లేదా గట్టి టాలరెన్స్లను సాధించడానికి ఇవి చాలా అవసరం.

- వాటి వైబ్రేషన్-డంపింగ్, థర్మల్ స్టెబిలిటీ మరియు వేర్ రెసిస్టెన్స్ లక్షణాలు కీలకమైన ఖచ్చితత్వ సవాళ్లను పరిష్కరిస్తాయి.

- కేస్ స్టడీస్ రంధ్ర ఖచ్చితత్వంలో గణనీయమైన మెరుగుదలలు మరియు తగ్గిన లోపం రేట్లను చూపుతున్నాయి.

- గాజు భాగాలపై కఠినమైన పరిమితులు అవసరమయ్యే పరిశ్రమలకు అనువైనది: ఆప్టిక్స్, ఎలక్ట్రానిక్స్, వైద్య పరికరాలు.

గ్లాస్ డ్రిల్లింగ్ సెటప్లలో హై-ప్రెసిషన్ గ్రానైట్ బేస్లను అనుసంధానించడం ద్వారా, తయారీదారులు తమ ఖచ్చితత్వ సామర్థ్యాలను పెంచుకోవచ్చు, కఠినమైన నాణ్యతా ప్రమాణాలను అందుకోవచ్చు మరియు అధిక-విలువ మార్కెట్లలో పోటీతత్వాన్ని పొందవచ్చు.

పోస్ట్ సమయం: జూన్-12-2025